Inhalt:

- Allgemeines

- Filterstabilität

- Untergrund / Unterbau

- Tragschichten

- Ausführung

- Anforderungen an eingebaute Tragschichten

- Verdichtung

- Wasserdurchlässigkeit

- Dränbetontragschichten

- Asphalttragschichten

- Randeinfassung und Entwässerungsrinnen

- Ergänzende Planungshinweise zu Randeinfassungen

- Betonpflasterdecke – Planung

- Einflüsse auf das Tragverhalten von Pflasterdecken

- Eignung von (Pflaster)Verbänden

- Bettung

- Verlegung der Betonpflastersteine

- Anschlüsse

- Hochpunkte bei Neigungswechseln

- Stark geneigte Flächen

- Fugenfüllung

- Verfugen, Verdichten

1. Allgemeines

Den in den RStO standardisierten Bauweisen liegen die Anforderungen

- an die Frostsicherheit und

- an die Tragfähigkeit

der Verkehrsflächenbefestigungen zugrunde. Außerdem müssen die Schichten so beschaffen sein, dass sich eine ausreichende Verformungsbeständigkeit im Gebrauchszustand ergibt.

Für Oberbaukonstruktionen mit Pflasterdecke in Regelbauweise (ungebundene Ausführung) ist zudem eine ausreichende Wasserdurchlässigkeit aller Schichten einschließlich der Bettung, verbunden mit der notwendigen Erosionsfestigkeit, erforderlich.

Die entsprechenden Anforderungen sind:

2. Filterstabilität

Bedeutung der Filterstabilität

Pflasterdecken sind – zumindest zeitweilig – während ihrer Nutzungsdauer wasserdurchlässig, d. h. Oberflächenwasser kann über die Fugen in den Oberbau einsickern. Sofern die Sieblinien von zwei aneinander grenzenden Gesteinskörnungsgemischen voneinander abweichen, kann es infolge Durchsickerung bei zu hoher Fließgeschwindigkeit des Wassers an den Schichtgrenzen zu hydraulisch bedingten Kornumlagerungen kommen. Deformationen des Korngerüstes sowie die Verringerung der Wasserdurchlässigkeit durch Umlagerung, insbesondere von Feinanteilen, sind dann nicht auszuschließen. Dies betrifft alle Schichtgrenzen, also zwischen Fugen- und Bettungsmaterial, zwischen Bettungsmaterial und oberer Tragschicht, zwischen Tragschichten untereinander und zwischen unterer Tragschicht und Untergrund/Unterbau. Die Nichtbeachtung dieser Vorgänge kann zu schwerwiegenden Schäden an der Befestigung führen. Deshalb müssen die Gesteinskörnungsgemische aneinandergrenzender Schichten filterstabil aufeinander abgestimmt werden.

Die Beständigkeit an einer von Wasser durchströmten Schichtgrenze zweier benachbarter Gesteinskörnungsgemische gegen Kornumlagerungen wird als „Filterstabilität" bezeichnet. Zu ihrer Beurteilung werden Filterregeln verwendet. Als Eingangsgröße dienen dabei die Sieblinien der betreffenden Gesteinskörnungsgemische. Die Struktur des Korn- bzw. Porensystems der Schichten wird somit vereinfachend aus den Sieblinien abgeleitet. Die Filterstabilität wird vorwiegend durch den Abstand der Sieblinien beeinflusst. Dieser ist gekennzeichnet durch die Korngröße bei bestimmten Siebdurchgängen der Sieblinie in Verbindung mit der Ungleichförmigkeitszahl CU.

Nachweis der Filterstabilität

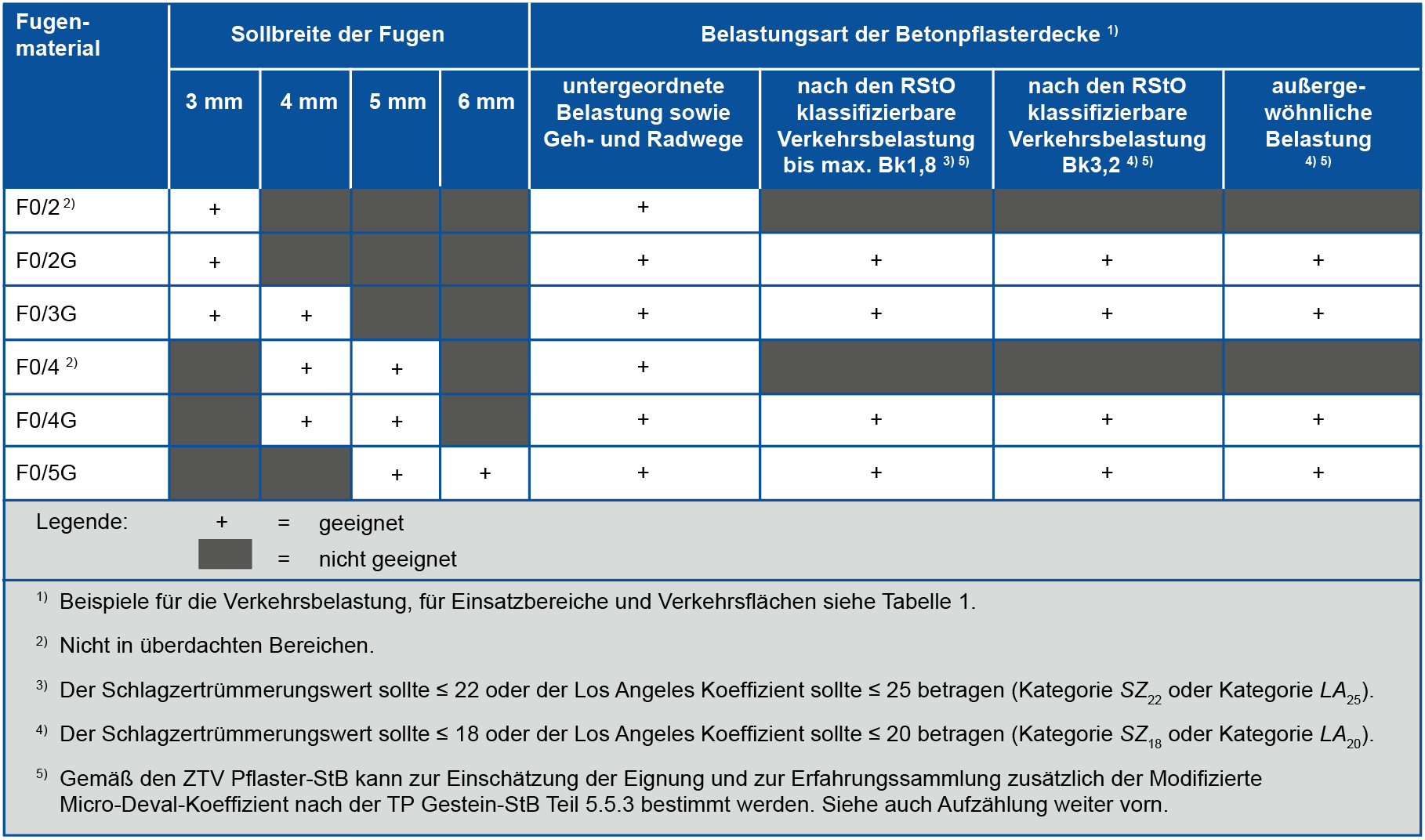

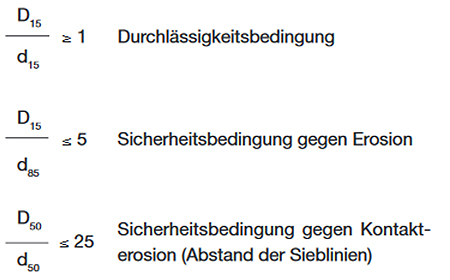

Der Nachweis der Filterstabilität nach dem derzeit gültigen Regelwerk (siehe ZTV Pflaster-StB) erfolgt anhand der folgenden drei Bedingungen:

- Durchlässigkeitsbedingung:

Die Beurteilung, ob ein druck- und rückstaufreier Durchfluss des Wassers ermöglicht wird, erfolgt anhand des Abstandsverhältnisses D15/d15. - Bedingung für die Sicherheit gegen Erosion:

Es soll vermieden werden, dass sich die kleinen Körner des feinkörnigen Materials mit dem Durchmesser d durch die Poren des grobkörnigen Korngerüstes hindurchbewegen, das aus Körnern mit dem Durchmesser D besteht. Das Porensystem es grobkörnigen Materials muss also das feinkörnige Material abfiltern. Als Kenngröße dient das Abstandsverhältnis D15/d85. - Bedingung für die Sicherheit gegen Kontakterosion:

Kontakterosion tritt an der Schichtgrenze von grob- zu feinkörnigen Schichten auf, wobei es durch die Erosion des feinkörnigen Korngerüstes zu einem Einsacken grober Körner in die feinkörnige Schicht kommt. Als Beurteilungsgröße dient hier das Abstandsverhältnis D50/d50.

Zum Nachweis der Filterstabilität von Gesteinskörnungsgemischen mit einer Ungleichförmigkeitszahl CU ≥ 15 wird eine bewährte Regel, basierend auf den Filterregeln von TERZAGHI verwendet (Filterregel 1). Dies ist gemäß den ZTV Pflaster-StB für den Nachweis zwischen Bettungsmaterial und oberer Tragschicht anzuwenden. Die Durchlässigkeitsbedingung wird von den ZTV Pflaster-StB nicht gefordert. Ihre Einhaltung ist jedoch zu empfehlen, damit das über die Fugen eindringende Wasser rückstaufrei über die Bettung in die Tragschichten einsickern kann.

Filterregel 1:

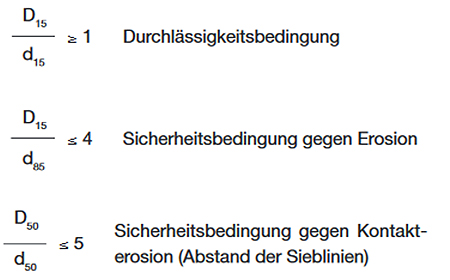

Ist die Ungleichförmigkeitszahl eines der aneinander grenzenden Materialien CU < 15, was bei einer Reihe von Böden und Baustoffgemischen für Tragschicht, Bettung und Fugenfüllung vorkommen kann, ist die vorbeschriebene Filterregel nicht mehr anwendbar. Für derartige Fälle wird die Anwendung der nachfolgend beschriebenen Filterregel 2 empfohlen. Sie beruht auf Untersuchungen im Rahmen eines Forschungsvorhabens zur Filterstabilität von Bettungs- und Fugenmaterialien (Krass und Görener 2005).

Filterregel 2:

Mit:

| D15, D50 | Korndurchmesser [mm] des Filtermaterials (grobkörniges Material) bei 15 bzw. 50 M.-% Siebdurchgang |

|

| d15, d50, d85 | Korndurchmesser [mm] des abzufilternden Materials (feinkörniges Material bzw. Boden) bei 15, 50 bzw. 85 M.-% Siebdurchgang |

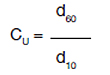

Die Ungleichförmigkeitszahl CU ist ein dimensionsloser Wert, der den Verlauf der Sieblinie einer Gesteinskörnung, eines Baustoffgemisches oder eines Bodens im Bereich zwischen d10 und d60 beschreibt.

Mit:

| d10, d60 | Korndurchmesser [mm] des Gesteinskörnungs-, Baustoffgemisches oder Bodens bei 10 bzw. 60 M.-% Siebdurchgang |

3. Untergrund / Unterbau

Allgemeines

Bei der Ausführung ist darauf zu achten, dass das Planum nur befahren werden darf, wenn dadurch keine schädlichen Verdrückungen entstehen, die den Wasserabfluss behindern würden.

Durch eine fachgerechte Bauausführung und baubegleitende Prüfungen, zum Beispiel Eigenüberwachungsprüfungen nach den ZTV E-StB, ist das zielsichere Einhalten der in der Leistungsbeschreibung oder in den Technischen Regelwerken gestellten Anforderungen sicherzustellen.

Tragfähigkeit

Es ist ein Verformungsmodul Ev2 ≥ 45 MPa (als 10 %-Mindestquantil) mit Hilfe des Plattendruckversuchs nach DIN 18134 nachzuweisen. Für grobkörnige Böden der Bodenklassen GW, GI, SW und SI sind die in Tabelle 4 genannten Ev2-Werte nachzuweisen. Alternativ kann auf diesen Böden der Nachweis des Verformungsmoduls Evd mit dem Leichten Fallgewichtsgerät nach TP BF-StB Teil B 8.3 erfolgen. Kann bei dem anstehenden Untergrund die Tragfähigkeitsanforderung nicht erreicht werden, ist eine Bodenverbesserung oder Bodenverfestigung in Verbindung mit einer Planumsentwässerung auszuführen oder die Dicke der unteren Tragschicht ohne Bindemittel zu vergrößern.

Ebenheit und profilgerechte Lage

Das Planum ist eben und profilgerecht auszuführen. Die Ebenheit des Planums ist derart auszuführen, dass darauf kein Wasserrückhalt entsteht.

Die Abweichung des Planums von der Sollhöhe darf nicht mehr als ± 3 cm betragen, wenn eine Schicht ohne Bindemittel darüber eingebaut wird (was den Regelfall darstellt) bzw. nicht mehr als ± 2 cm, wenn eine gebundene Schicht darüber eingebaut wird.

Ebenheit und profilgerechte Lage sollen sicherstellen, dass

- eine ausreichende Entwässerung des Planums über die Querneigung erfolgen kann,

- die erforderliche Tragschichtdicke durchgängig hergestellt werden kann und

- der Materialbedarf zum Ausgleich der Unebenheiten bei der Herstellung der darüber liegenden Tragschichten begrenzt wird.

Die Querneigung des Planums sollte der Querneigung der Pflasterdecke entsprechen, mindestens aber 2,5 % betragen. Bei unverbesserten oder unverfestigten wasserempfindlichen Böden sollte die Querneigung des Planums mindestens 4,0 % betragen.

Verwindungsbereiche sind gemäß den Planungsvorgaben herzustellen.

Wasserdurchlässigkeit

Anforderungen an die Wasserdurchlässigkeit des Untergrundes/Unterbaus sind derzeit im einschlägigen Regelwerk nicht formuliert. Hingegen wird für die Tragschichten ohne Bindemittel ein Infiltrationsbeiwert ki ≥ 1×10-5 m/s in den ZTV Pflaster-StB empfohlen. Um ein Aufstauen des Wassers, das die Tragschicht(en) durchsickert, auf dem Planum zu verhindern, sollte auch der Untergrund/Unterbau einen Infiltrationsbeiwert von ki ≥ 1×10-5 m/s aufweisen. Eine qualitative Abschätzung dazu kann mit Hilfe des Schnelltests nach dem M VV erfolgen. Liegt das Ergebnis des Schnelltestes im Grenzbereich, so dass die Abschätzung zu ungenau ist, sollte der Infiltrationsbeiwert des Bodens, zum Beispiel mit dem Messverfahren nach den TP Gestein-StB Teil 8.3.2, bestimmt werden. Liegt dieser zwischen ki ~ 1×10-5 m/s und ki ~ 1×10-6 m/s, sollte die aus Tragfähigkeitsgründen erforderliche Dicke der Frostschutzschicht um mindestens 10 cm erhöht werden. Auf diese Weise wird zusätzlicher Porenraum für eine kurzzeitige Aufnahme von Wasser in der Frostschutzschicht geschaffen.

Wird ein Infiltrationsbeiwert von unter 1×10-6 m/s erreicht oder ist mit aufsteigendem oder seitlich eindringendem Wasser zu rechnen, ist eine Planumsentwässerung anzuordnen, sofern diese nicht bereits aus Gründen der Frostempfindlichkeitsklasse des Bodens notwendig ist. Bei verfestigten Böden ist ebenfalls eine Planumsentwässerung vorzusehen, da die Wasserdurchlässigkeit einer Verfestigung in der Regel nicht ausreichend ist.

4. Tragschichten

Allgemeines

Die Tragschichten stellen die Elemente innerhalb der Befestigung dar, welche die aus dem Verkehr über die Pflasterdecke eingebrachten Lasten aufnehmen und zum Untergrund hin soweit verteilen müssen, dass der Boden keine schädlichen Verformungen erleidet. Als Maß für die lastverteilende Wirkung von Tragschichten wird der Begriff „Tragfähigkeit“ verwendet, welcher als Widerstand gegen kurzzeitige Verformung definiert ist. Als Maß für die Tragfähigkeit wird der aus dem Plattendruckversuch zu ermittelnde Verformungsmodul Ev2 verwendet. Zudem müssen die Tragschichten, ebenso wie die Pflasterdecke, ausreichend verformungsbeständig sein, sollten also infolge der Verkehrsbelastung keine bleibenden Verformungen erleiden. Derzeit wird vorausgesetzt, dass bei Einhaltung der Anforderungen des Regelwerkes sowohl in Bezug auf ihre Kornzusammensetzung und weitere Baustoffeigenschaften, als auch hinsichtlich der Einbauqualität ausreichende Tragfähigkeit und Verformungsbeständigkeit erreicht werden.

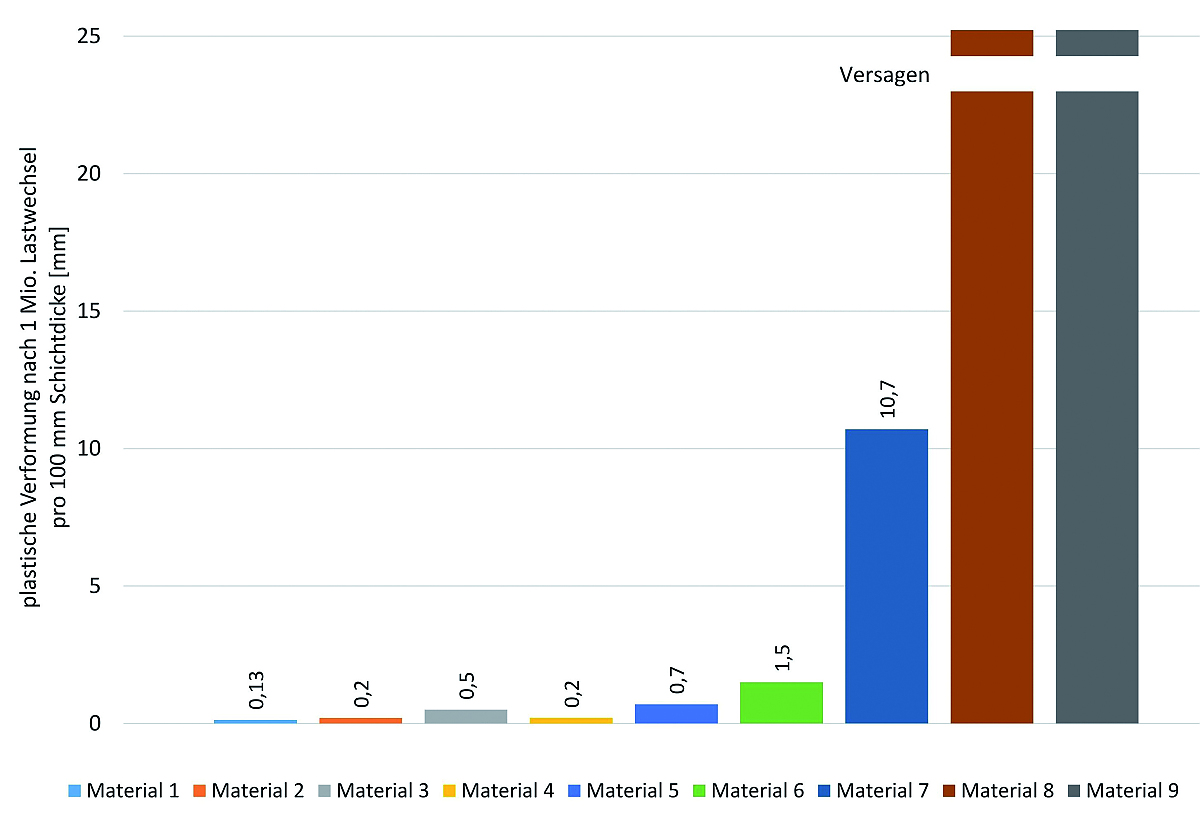

Sowohl Ergebnisse aus Triaxialversuchen, als auch Untersuchungen in Großversuchsständen (Arnold & Werkmeister, 2006) und (Spanier & Wolf, 2019) zeigen jedoch, dass mit Hilfe der bisherigen Anforderungen in den deutschen Regelwerken die gewünschten Eigenschaften Tragfähigkeit und Verformungsbeständigkeit der Tragschichten nicht immer zielsicher erreicht werden können. Unterschiedliche Gesteine, in gleicher Weise gebrochen, gleiche Korngrößenverteilungen und zu Beginn der Versuche gleicher Verdichtungsgrad, zeigen sehr deutlich unterschiedliche Verformungsbeständigkeit (Bild 1). Bei einem bestimmten Beanspruchungszustand haben einige Gesteinskörnungen nach einer Million Lastwechsel noch fast keine plastische Verformung gezeigt (lediglich 0,13 mm pro 100 mm Schichtdicke). Andere Gesteinskörnungen haben dagegen bei gleichen Belastungsbedingungen mit einer plastischen Verformung von 25 mm pro 100 mm Schichtdicke bereits vollständig versagt.

Bei Pflasterbefestigungen liegt die obere Tragschicht direkt unter der Pflasterdecke. Die Lastverteilung der Pflasterdecke ist auf wenige Pflastersteine begrenzt. Eine sehr gute Lastverteilung infolge der Schichtwirkung wie bei Asphalt- oder Betonschichten ist daher nicht gegeben. Daraus folgt, dass ein unterschiedliches Verformungsverhalten von Tragschichten ohne Bindemittel insbesondere bei Pflasterbefestigungen deutlich wird. Pflasterbefestigungen bei gleicher Verkehrsbelastung und nach derzeitigen Anforderungen an die Schichtdicken, den Verdichtungsgrad usw. in gleicher Weise ausgeführt, nur unter Verwendung unterschiedlicher Gesteine für die Schottertragschichten, können sich deutlich unterschiedlich verhalten. Diese Problematik wurde bei der letzten Überarbeitung der RStO berücksichtigt, weshalb darin in Tafel 3, Zeile 1, Schottertragschichten nur mit der Fußnote „Anwendung in Bk3,2 nur bei örtlicher Bewährung“ empfohlen werden. Für die Belastungsklasse Bk3,2 sollte daher vorzugsweise eine gebundene Tragschicht verwendet werden. Pflasterdecken, insbesondere in ungebundener Ausführung, gelten als wasserdurchlässig. Die Wasserdurchlässigkeit nimmt im Verlauf der Nutzungsdauer ab. Sämtliche Tragschichten müssen wasserdurchlässig konzipiert werden, um das einsickernde Oberflächenwasser durch den Oberbau hindurch nach unten abführen zu können.

Die Baustoffzusammensetzung von Tragschichten muss auf die Anforderungen an die Tragfähigkeit,

- die Verformungsbeständigkeit und zusätzlich

- an die Wasserdurchlässigkeit abgestimmt werden.

Bei Tragschichten ohne Bindemittel muss stets eine ausreichende Filterstabilität der Tragschichten untereinander sowie gegenüber der Pflasterbettung und gegenüber dem Untergrund/Unterbau gegeben sein

(vgl. (Wellner, 2001) und (Velske, Mentlein & Eymann, 2013)).

Untersuchungen (Wolf, 2014) zeigten jedoch, dass Tragfähigkeit und Verformungsbeständigkeit konkurrierende Eigenschaften zur Wasserdurchlässigkeit sind.

Die Anforderungen an die Tragfähigkeit und Verformungsbeständigkeit bei gleichzeitig ausreichender Wasserdurchlässigkeit können daher in der für Pflasterbefestigungen höchsten Belastungsklasse Bk3,2

nur von qualitativ hochwertigen Gesteinskörnungsgemischen erreicht werden.

Auch gebundene Tragschichten können wasserdurchlässig konzipiert werden.

Für Pflasterbefestigungen der Belastungsklasse Bk3,2 sollten deshalb Bauweisen mit wasserdurchlässiger Asphalttragschicht oder mit Dränbetontragschicht bevorzugt werden.

Dies gilt insbesondere für Ortsdurchfahrten klassifizierter Straßen.

Plastische Verformung verschiedener gebrochener Gesteinskörnungen, bestimmt im Triaxialversuch nach 1 Mio. Lastwechsel, bezogen auf 100 mm Schichtdicke (gleiche Korngrößenverteilung und gleicher Verdichtungsgrad bei Testbeginn)

SCHICHTENARTEN UND BAUSTOFFE

- Grundsätzlich können die nachfolgend genanntenTragschichten ohne Bindemittel angewendet werden:

Schichten aus frostunempfindlichem Material (SfM)

gemäß den ZTV SoB-StB und den TL SoB-StB,

zu deren Herstellung frostsichere Böden der Bodengruppen GE, GW, GI, SE, SW und SI gemäß der DIN 18196 verwendet werden - Frostschutzschichten (FSS)

gemäß den ZTV SoB-StB und den TL SoB-StB, die aus frostunempfindlichen Baustoffgemischen und/oder Böden hergestellt werden, sowie - Kies- (KTS) und Schottertragschichten (STS) gemäß den ZTV SoB-StB und den TL SoB-StB, die unter Verwendung korngestufter rundkörniger (KTS) oder gebrochener (STS) Baustoffgemische hergestellt werden.

Selbsterhärtende Tragschichten (SET) gemäß den

ZTV SoB-StB und den TL SoB-StB sollten nicht verwendet werden, da damit zu rechnen ist, dass sich die Wasserdurchlässigkeit dieser Schichten im Verlauf der Nutzungsdauer zu stark reduziert.

Gesteinskörnungen zur Herstellung von Tragschichten ohne Bindemittel müssen den TL Gestein-StB entsprechen und zwar hinsichtlich

- der stofflichen Zusammensetzung

- der Korngrößenverteilung

- der Kornform

- des Gehalts an Feinanteilen (Korngröße < 0,063 mm)

- des Widerstandes gegen Zertrümmerung und

- des Frostwiderstandes.

Die Eigenschaften der Gesteinskörnungen sowie die geforderten Kategorien (diese sind als Mindestwerte zu verstehen) sind im Anhang E der TL Gestein-StB tabellarisch zusammengestellt.

Die Gesteinskörnungen in Tragschichten ohne Bindemittel unterliegen statischen und dynamischen Beanspruchungen während des Einbaus und der Nutzung infolge Verkehrsbelastung und Witterung.

Ihre wichtigsten Eigenschaften sind daher ein hoher Zertrümmerungs- und Frostwiderstand sowie ein geringer Feinanteil. Im Anlieferungszustand darf der Feinanteil daher nur maximal 5 M.-% betragen.

Im eingebauten Zustand hingegen darf der Feinanteil maximal 7 M.-% betragen, wodurch einbaubedingte Kornverfeinerungen berücksichtigt sind.

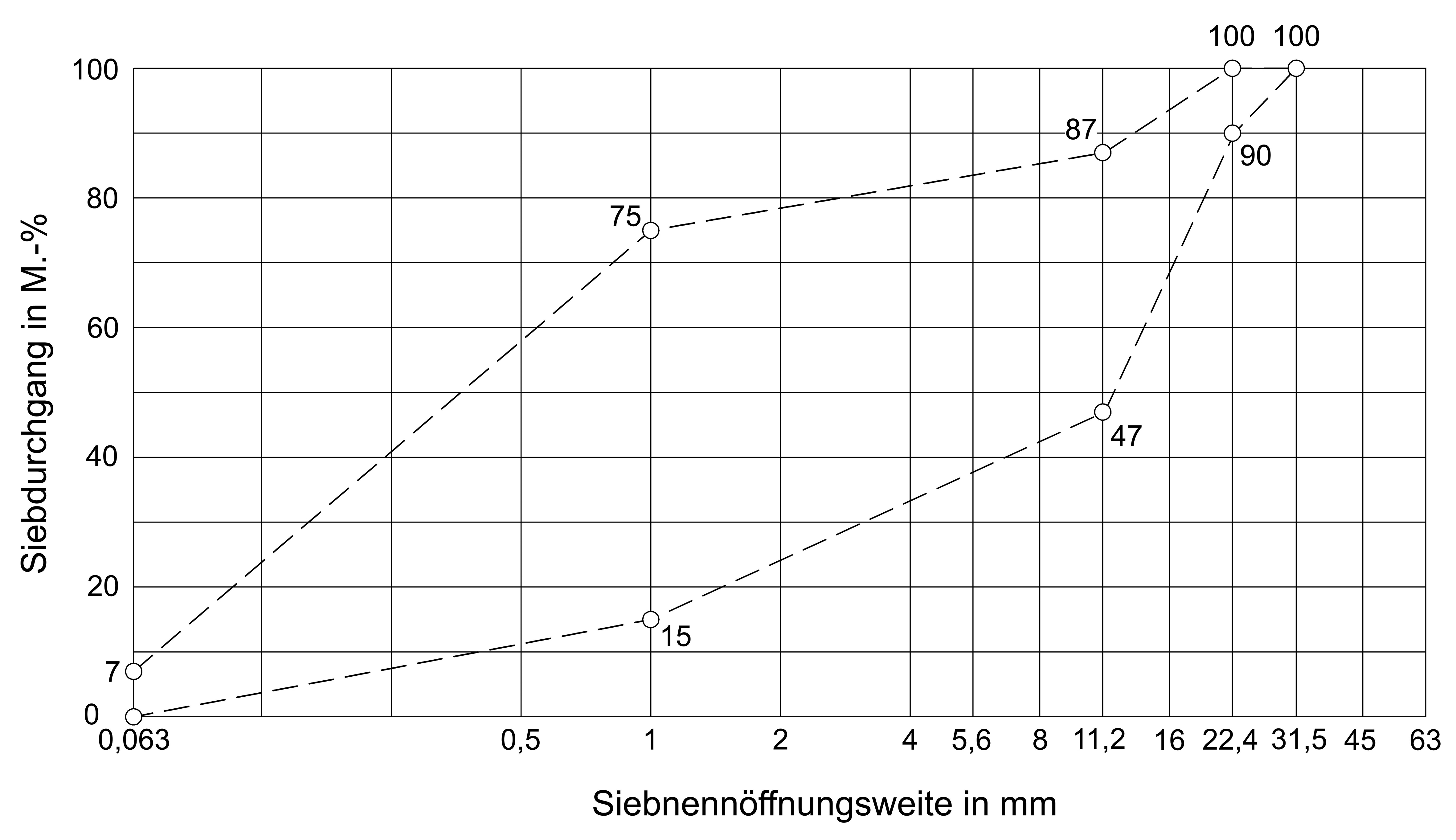

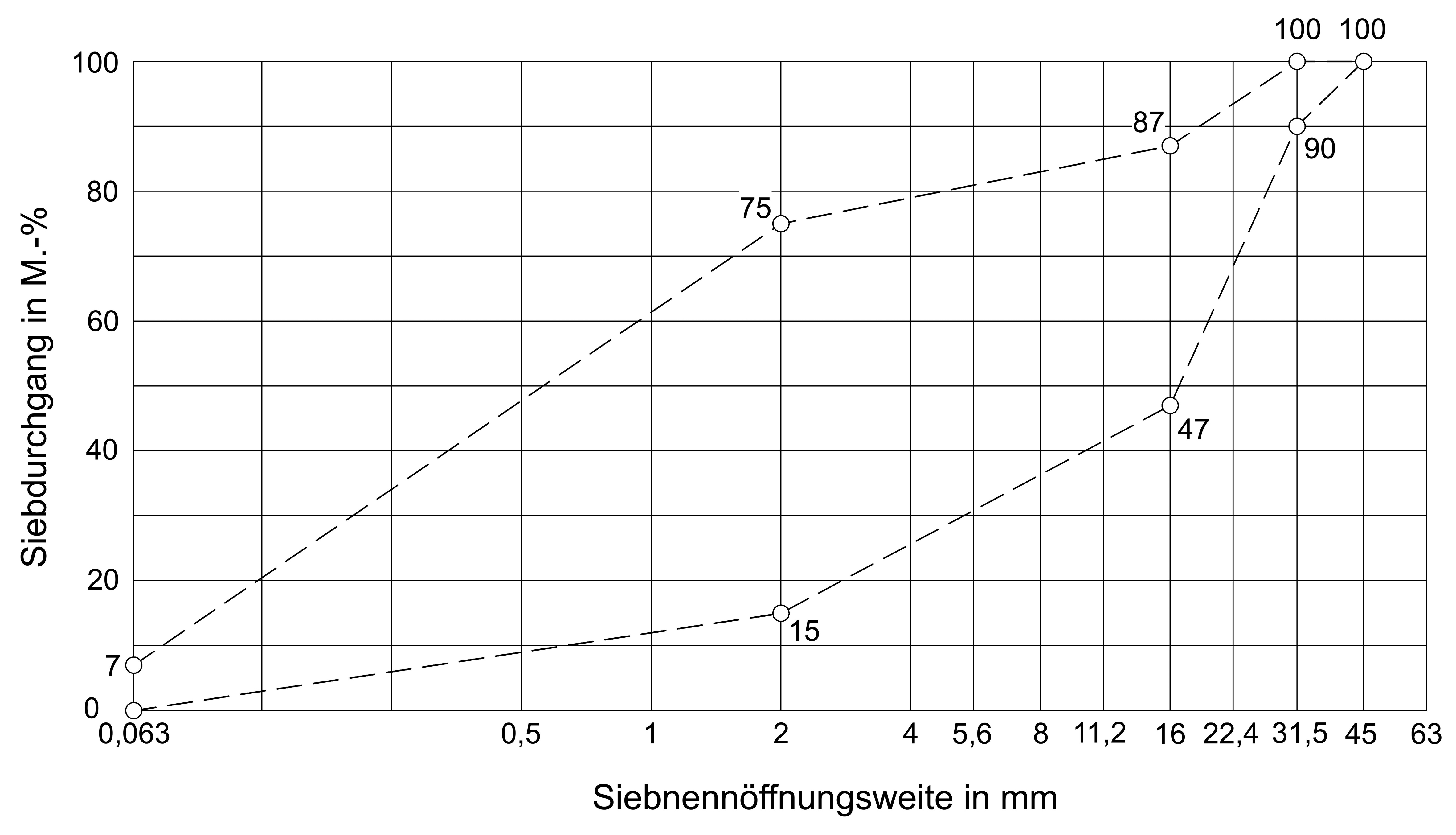

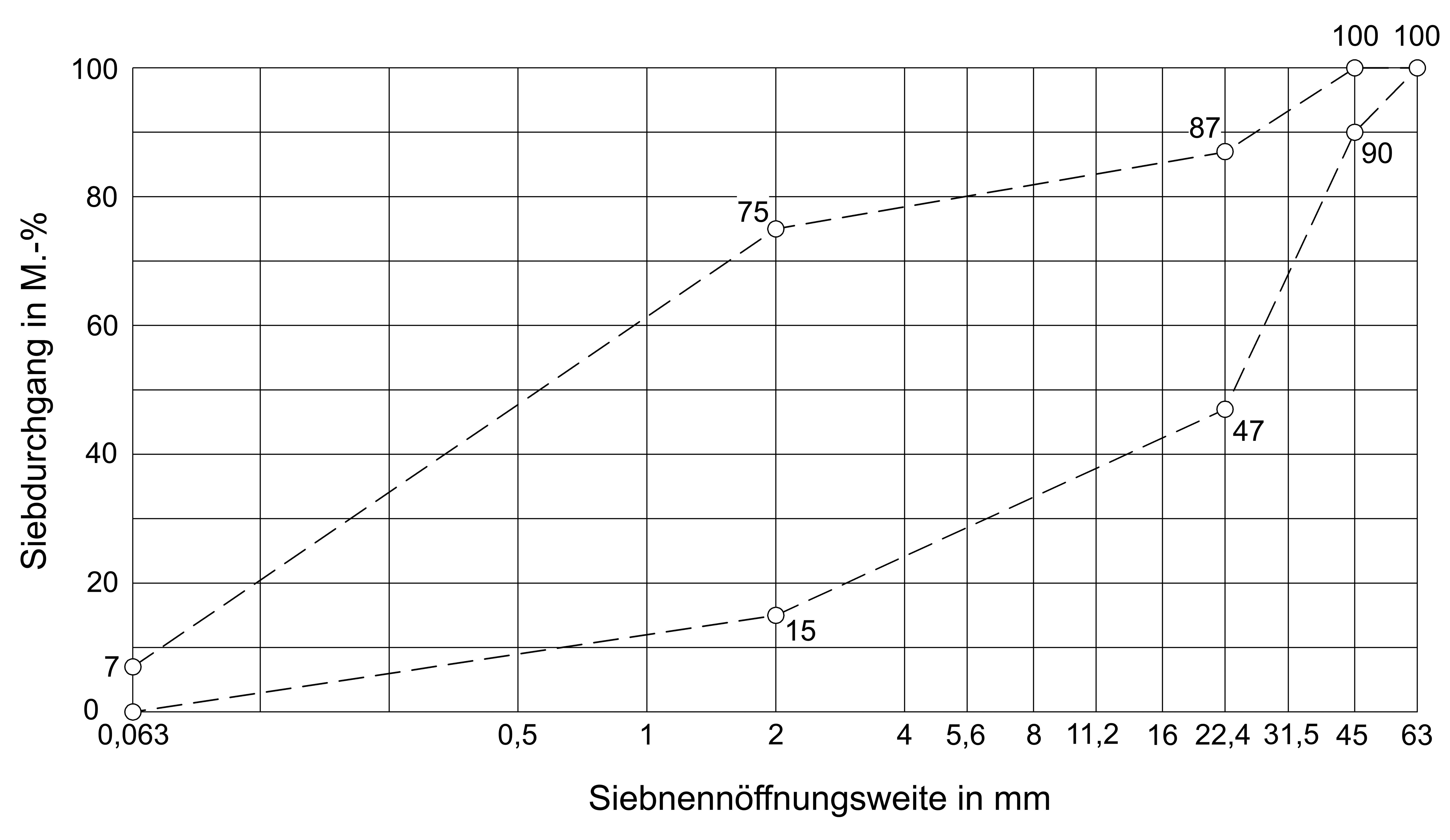

Daneben müssen Baustoffgemische für Tragschichten ohne Bindemittel im eingebauten Zustand eine Korngrößenverteilung aufweisen, die innerhalb des jeweiligen Korngrößenverteilungsbereiches nach den ZTV SoB-StB verläuft.

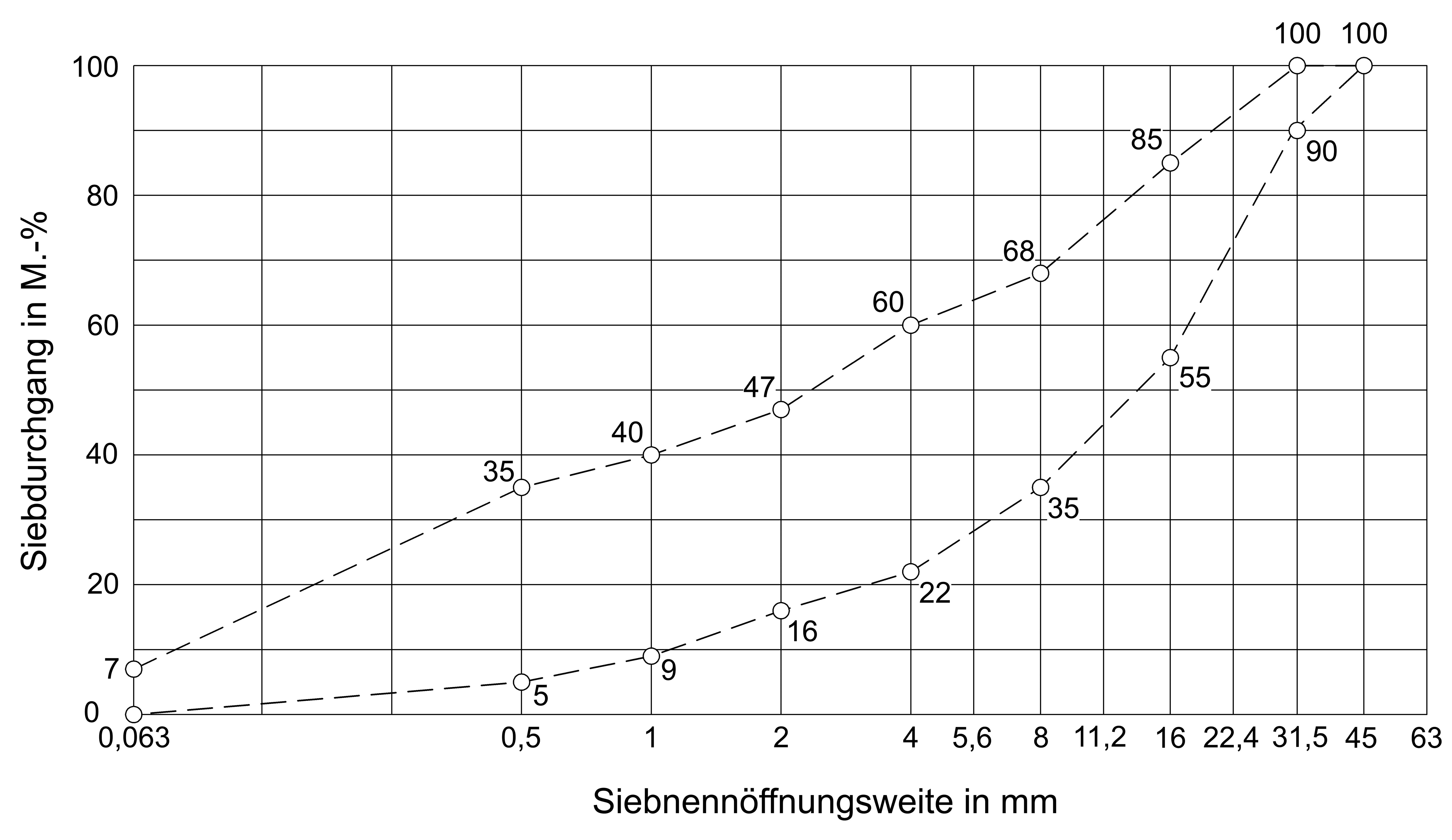

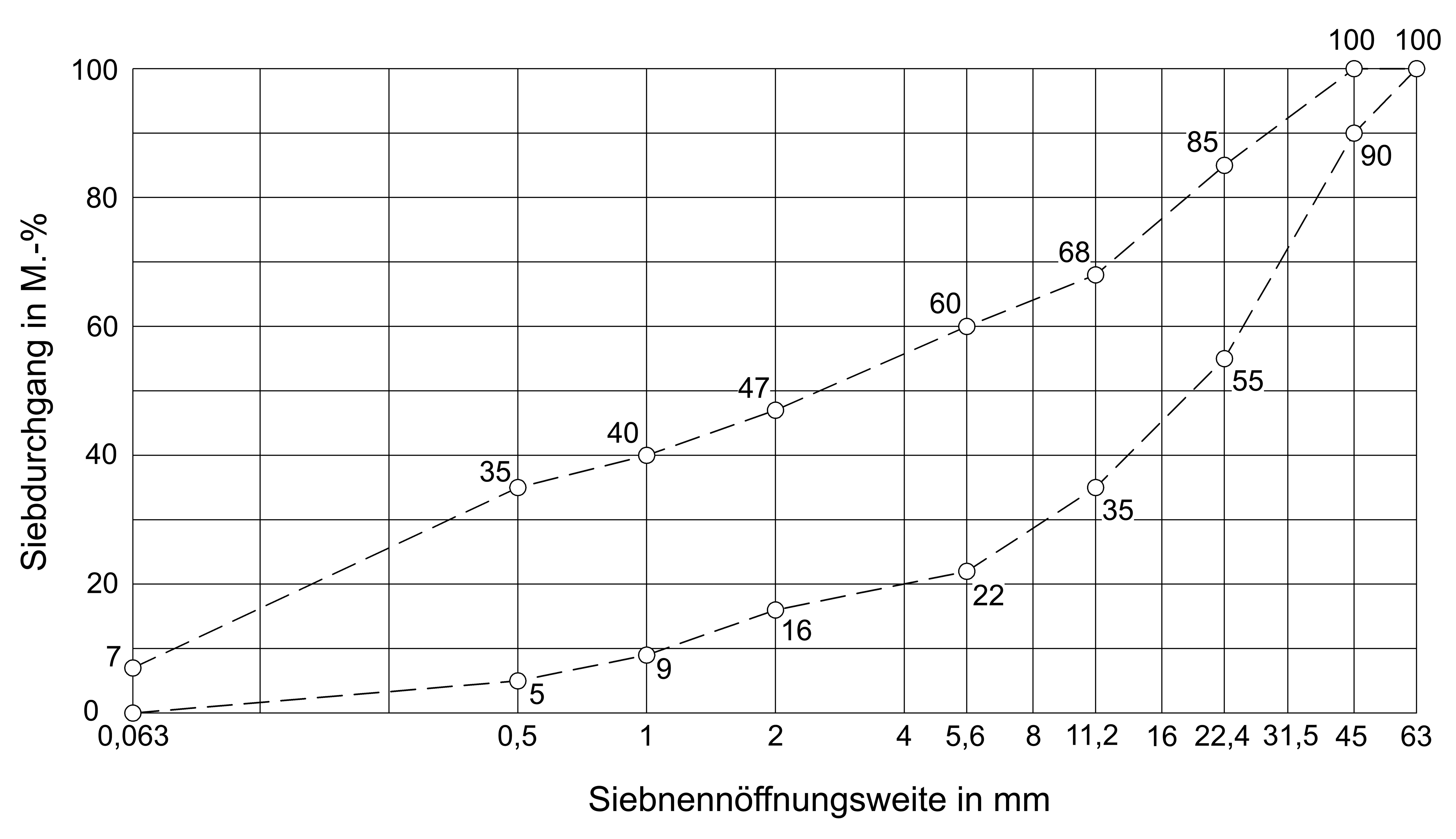

In den Bildern 2 bis 6 sind die Bereiche für Baustoffgemische nach den ZTV SoB-StB dargestellt, die häufig für Pflasterbauweisen verwendet werden.

Zur Herstellung weitgehend verformungsbeständiger und dauerhaft wasserdurchlässiger Tragschichten ohne Bindemittel sollten neben den Anforderungen der TL SoB-StB und der ZTV SoB-StB einige zusätzliche Empfehlungen beachtet werden:

- Im Hinblick auf eine hohe Verformungsbeständigkeit sind Schottertragschichten (STS) den Kiestragschichten (KTS) vorzuziehen (Wellner, 2001).

Die Entscheidung über die Verwendung von gebrochenen anstelle von rundkörnigen Gesteinskörnungen sollte aber zusätzlich unter Transport- und Kostenaspekten abgewogen werden.

Für die Belastungsklasse Bk3,2 wird gemäß den RStO eine Pflasterbefestigung mit Schottertragschicht mit dem Vermerk „Anwendung in Bk3,2 nur bei örtliche Bewährung“, das heißt bei Vorliegen positiver regionaler Erfahrungen empfohlen.

Kiestragschichten werden für diese Belastungsklasse nicht empfohlen. - Im Hinblick auf die notwendige Filterstabilität sollte das Größtkorn der Baustoffgemische 45 mm nicht überschreiten.

Vielerorts lässt sich mit den verfügbaren Bettungsmaterialien die notwendige Filterstabilität zu Tragschichtmaterialien mit größerem Größtkorn ansonsten nur selten herstellen. - Zur Sicherstellung einer ausreichenden Wasserdurchlässigkeit und Frostsicherheit sollte abweichend von den ZTV SoB-StB der Feinanteil (Korndurchmesser < 0,063 mm) im eingebauten Zustand 5 M.-% nicht überschreiten (anstelle von 7 M.-%).

Mit einer Gesteinskörnung der Kategorie UF3 im Anlieferungszustand kann dies im Regelfall eingehalten werden. - Zu empfehlen sind Gemische aus natürlichen Gesteinskörnungen, deren Sieblinie nahe der jeweils unteren

Grenzsieblinie der in den TL SoB-StB bzw. den ZTV SoB-StB angegebenen Sieblinienbereiche verläuft. Die Ungleichförmigkeitszahl des Gemisches sollte CU ≥ 13 sein.

Zur Vermeidung von Kornzertrümmerungen und Kornverfeinerungen während des Einbaus sollten die Gesteinskörnungen einen hohen Zertrümmerungswiderstand besitzen.

Sie sollten – in Ergänzung zu den TL SoB-StB – daher maximal einen Los-Angeles-Koeffizient von ≤ 25 (Kategorie LA25) – alternativ einen Schlagzertrümmerungswert von ≤ 22 (Kategorie SZ22) – aufweisen.

Gesteinsarten, die während der Nutzungsdauer Feinanteile ausbilden, welche die Wasserdurchlässigkeit herabsetzen und/oder sich unter Einfluss von Feuchtigkeit mörtelähnlich verfestigen können, sind auszuschließen.

Baustoffgemische aus natürlichen Gesteinskörnungen werden in Steinbrüchen oder Kiesgruben durch mechanische Aufbereitung gewonnen und – zumindest überwiegend bei der Herstellung von Kies- oder Schotter-tragschichtmaterial

gezielt aus Korngruppen zu einer bestimmten Kornzusammensetzung zusammengemischt.

Alternativ zu natürlichen Gesteinskörnungen wird oftmals die Verwendung von Gesteinskörnungen aus Recycling-Baustoffen oder industriellen Nebenprodukten erwogen.

Ihre Anwendung ist grundsätzlich möglich, setzt aber voraus, dass es sich um gemäß den TL G SoB-StB güteüberwachte Gesteinskörnungen handelt.

Die Anforderungen der TL SoB StB und der ZTV SoB-StB sowie die zuvor aufgeführten Empfehlungen gelten uneingeschränkt auch für die Verwendung von Recycling-Baustoffen und industriellen Nebenprodukten.

Forschungsergebnisse (Radenberg, Sedaghat, Kollar & Flottmann, 2018) und praktische Erfahrungen haben jedoch gezeigt, dass sich die Versickerungsleistung dieser Tragschichten mit zunehmendem Alter deutlich verringert.

Der Einsatz von Recyclingmaterial für Tragschichten ohne Bindemittel sollte deshalb nur dann erfolgen, wenn positive Erfahrungen mit den speziellen Materialien vorliegen.

Der Infiltrationsbeiwert sollte beim Einbau baubegleitend mit Hilfe des in situ-Messverfahrens nach den TP Gestein-StB Teil 8.3.2 kontrolliert werden. Empfehlungen zum Infiltrationsbeiwert.

Zusätzlich sind die Richtlinien für die umweltverträgliche Anwendung von industriellen Nebenprodukten und Recycling-Baustoffen im Straßenbau (RuA-StB 01) zu beachten.

5. Ausführung

Hinweise zum Transport und zum Einbau

Eine wesentliche Voraussetzung für eine gute Verarbeitbarkeit und Verdichtbarkeit der Baustoffgemische sowie zur Vermeidung von Entmischungen ist die Einhaltung des vorgegebenen Einbauwassergehaltes.

Dieser wird aus der im Labor an dem betreffenden Material ermittelten Proctorkurve unter Beachtung des auf der Baustelle zu erzielenden Verdichtungsgrades abgeleitet.

Bei trockenem und warmem Wetter ist die Verdunstung von Wasser aus dem Gemisch, bei Regen das Eindringen von Wasser bzw. das Ausspülen von Fraktionen mit geringem Korndurchmesser durch Abdecken des Baustoffgemisches zu verhindern.

Die Baustoffgemische müssen im Herstellerwerk gleichmäßig durchfeuchtet und gemischt werden. Auf der Baustelle müssen sie sorgfältig eingebaut und verdichtet werden, um Entmischungen zu vermeiden.

Entmischungen treten bei Transport-, Lade- und Abkippvorgängen auf, weshalb diese Vorgänge zahlen- und zeitmäßig zu minimieren sind.

Werden Entmischungen noch während des Einbaus beobachtet, ist diesen durch mehrmaliges Umwälzen des Materials mit dem Schild eines gummibereiften Planiergerätes zu begegnen.

Ein Zwischenlagern von Tragschichtmaterialien auf der Baustelle ist wegen der Gefahr des Entmischens und des Austrocknens unbedingt zu vermeiden.

Die profilgerechte Verteilung des Materials und das anschließende Verdichten müssen zügig, ohne längere Arbeitsunterbrechungen durchgeführt werden.

Art und Anzahl der Einbaugeräte sind dementsprechend einzuplanen und vorzuhalten.

Der Einbau von Kies- und Schottertragschichten sollte mit Straßenfertigern erfolgen.

Im Bereich kommunaler Verkehrsflächen kann jedoch wegen zahlreicher Einbauten und häufig wechselnder Querschnittsbreiten oftmals kein Straßenfertiger eingesetzt werden.

Hier bietet sich der Einbau mit Grader oder Planiergerät an. Dies erfordert jedoch Erfahrung und besondere Sorgfalt bei der Bauausführung.

Beim Antransport des Tragschichtmaterials dürfen die eingesetzten Fahrzeuge keine Verformungen des Planums in Form von Spuren oder Verdrückungen erzeugen.

Sollte dies nicht auszuschließen sein, ist der Einbau des Tragschichtmaterials im Vor-Kopf-Verfahren vorzunehmen. Weitere Hinweise sind dem M SoB zu entnehmen.

Bei einem standardisierten Oberbau mit Schottertragschicht für die Belastungsklasse Bk3,2 gemäß den RStO sollte ein Verformungsmodul von Ev2 ≥ 180 MPa auf der Schottertragschicht erreicht werden.

Bei einer derart hohen Tragfähigkeit ergibt sich wegen der hierfür erforderlichen intensiven Verdichtung für die Schottertragschicht häufig nicht die notwendige Wasserdurchlässigkeit.

Im Hinblick darauf, dass aber eine ausreichende Wasserdurchlässigkeit notwendig ist, sollte mit Hilfe eines Probeeinbaues geprüft und sichergestellt werden, dass sich beide Anforderungen gleichermaßen erfüllen lassen.

Gegebenenfalls sollte ein anderes Baustoffgemisch verwendet werden.

Liegen regional positive Langzeiterfahrungen für Pflasterbefestigungen mit Schottertragschicht vor, auf denen in der Belastungsklasse Bk3,2 ein Ver-formungsmodul von lediglich Ev2 ≥ 150 MPa nachgewiesen wurde,

so kann diese Bauweise angewendet werden (siehe RStO). Dies ist dann in der Leistungsbeschreibung anzugeben.

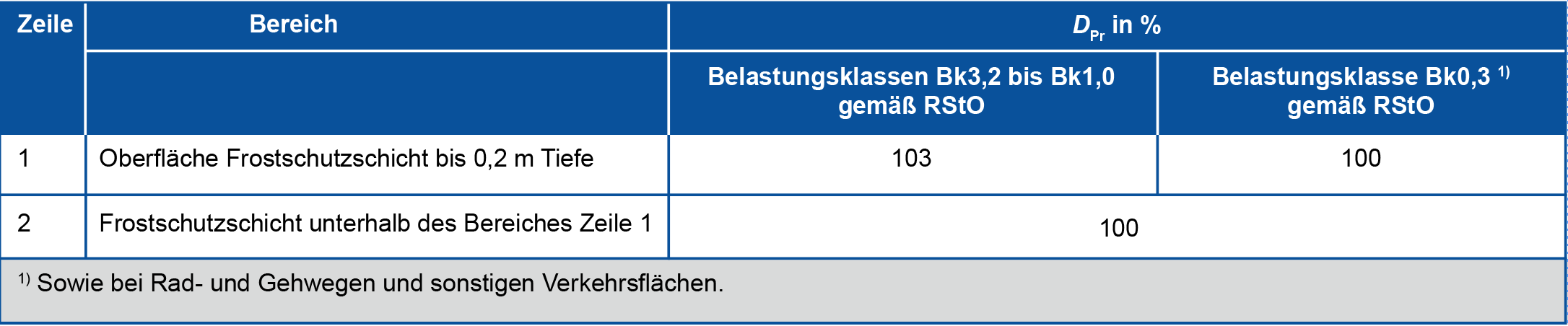

7. Verdichtung

Die Frostschutzschicht bzw. die Schicht aus frostunempfindlichem Material ist so zu verdichten, dass mindestens der Verdichtungsgrad DPr nach folgender Tabelle erreicht wird.

Für Kies- oder Schottertragschichten wird ein Verdichtungsgrad DPr von mindestens 103 % gefordert. Ausnahmen bilden Verkehrsflächen mit vielen Einbauten, wie Schächten, Schiebern usw., welche die Verdichtung behindern.

Hier wird lediglich ein Verdichtungsgrad DPr von mindestens 100 % gefordert. Dies ist in der Leistungsbeschreibung entsprechend vorzusehen.

Soll anstelle einer Verdichtungsprüfung eine ersatzweise Beurteilung der Verdichtungsqualität anhand der Ergebnisse des Plattendruckversuchs erfolgen,

so gilt gemäß den ZTV SoB-StB: „Der Verhältniswert der Verdichtungsmoduln Ev2/Ev1 darf nicht größer als 2,2 sein, wenn ein Verdichtungsgrad DPr > 103 % vorgeschrieben ist.

Wird ein Verdichtungsgrad DPr von unter 103 % gefordert, darf der Verhältniswert Ev2/Ev1 nicht größer als 2,5 sein.

Höhere Verhältniswerte Ev2/Ev1 als 2,2 bzw. 2,5 sind zulässig, wenn der Ev1-Wert mindestens das 0,6fache des geforderten Ev2-Wertes beträgt"

8. Wasserdurchlässigkeit

Damit eine ausreichende Wasserdurchlässigkeit der Tragschichten ohne Bindemittel während der Nutzung der Pflasterbefestigung gegeben ist,

sollte der Infiltrationsbeiwert auf diesen Schichten im verdichteten Zustand mindestens ki ≥ 1×10-5 m/s betragen.

Es wird empfohlen, den Infiltrationsbeiwert vor Ort nach Herstellung der jeweiligen Schicht zu überprüfen.

Anders als bei dem Laborverfahren nach DIN EN ISO 17892-11 zur Bestimmung des Wasserdurchlässigkeitsbeiwertes kf wird bei den Feldmethoden der Infiltrationsbeiwert gemessen.

Dies kann mit Hilfe unterschiedlicher Verfahren erfolgen.

Anforderungen an einen bestimmten Infiltrationsbeiwert sollten an eines der Messverfahren nach den TP Gestein-StB gekoppelt werden.

Zur qualitativen Abschätzung des Infiltrationsbeiwertes kann der Schnelltest nach dem M VV auf der jeweils hergestellten Tragschicht angewendet werden.

Ein ausreichender Infiltrationsbeiwert von ki ≥ 1×10-5 m/s kann als erreicht angesehen werden, wenn eine Wassermenge von 2 Litern innerhalb eines Messringes mit einem Innendurchmesser von 300 mm innerhalb von 15 Minuten versickert ist.

Das Messergebnis ist zu verwerfen, wenn es zu einem flächenhaften Wasseraustritt an der Tragschichtoberfläche kommt. Es wird empfohlen, eine Anforderung und ein Prüfverfahren bauvertraglich zu vereinbaren.

In Abhängigkeit von der Größe der Fläche sollte gegebenenfalls eine statistische Bewertung der Messergebnisse erfolgen. Zur Orientierung kann die Methode M1 nach den ZTV E-StB herangezogen werden.

Auf Folgendes wird zusätzlich hingewiesen:

- Es ist darauf zu achten, dass die Wasserdurchlässigkeit nicht durch übermäßige Verdichtung oder Baustellenverkehr gefährdet wird.

Ein Probeeinbau im Baustellenmaßstab wird empfohlen. Bei Nichterreichen der geforderten Ev2-Werte sind besser geeignete Gesteinskörnungsgemische für die Schotter- oder Kiestragschicht zu verwenden.

9. Dränbetontragschichten

Als Tragschichten aus Dränbeton unter konventionellen Pflasterdecken können sowohl die Dränbetontragschichten (DBT) als auch die Dränbetondecken (DBD) gemäß dem M VV mit den Druckfestigkeitsklassen DB 20 bis DB 30 angewendet werden.

Für diese Tragschichten sollte eine Mindestdruckfestigkeit am Bohrkern von 14,0 MPa vereinbart werden.

In den Belastungsklassen Bk3,2 und Bk1,8 sollte mindestens ein Dränbeton der Festigkeitsklasse DB 20 mit einer Mindestbiegezugfestigkeit von 3,0 MPa vorgesehen werden. Die Prüfungen erfolgen nach 28 Tagen gemäß dem M VV. Durch die Verwendung polymermodifizierter Dränbetone wird ein höherer Frost- und Frost-Tausalz-Widerstand erzielt.

Die gezielt wasserdurchlässige Konzeptionierung von Dränbetontragschichten erfolgt im Wesentlichen durch die Verwendung von Gesteinskörnungen mit unstetiger Sieblinie (Ausfallkörnung) im Korngrößenbereich 2/5 mm oder 2/8 mm mit möglichst geringem Sandanteil. Die Gesteinskörnungen sollten grundsätzlich die Anforderungen für den Verwendungszweck „Betontragschicht“ gemäß den TL Beton-StB, Anhang A, erfüllen. Erhöhte Anforderungen gelten für den Widerstand gegen Frost sowie für die Kornform von groben Gesteinskörnungen. So sollten für DBD mindestens 50 M.-% der Gesteinskörnungen ≥ 5 mm der Kategorien C90/1 und SI15 oder FI15 (Kornform) gemäß den TL Gestein-StB verwendet werden.

Die zweckmäßige Zusammensetzung des Einbaugemisches wird mit Hilfe einer Eignungsprüfung ermittelt. Dabei sollten die folgenden Empfehlungen für Dränbetontragschichten unter konventionellen Pflasterdecken berücksichtigt werden. Zusätzlich zu den Anforderungen nach den TL Beton-StB sind gemäß dem M VV nachzuweisen:

- Mindestwert für den von außen zugänglichen Hohlraumgehalt 15 Vol.-%

- Wasserdurchlässigkeitsbeiwert kf ≥ 5 × 10-5 m/s

- Frost- und Frost-Tausalz-Widerstand.

Einbau und Verdichtung des Dränbetons sind auf dessen spezielle Kornzusammensetzung abzustimmen, damit die offenporige Struktur der Tragschicht im eingebauten Zustand und während der Nutzungsdauer erhalten bleibt. Es wird daher empfohlen, Schütthöhe und Anzahl der erforderlichen Verdichtungsübergänge mit dem vorgesehenen Verdichtungsgerät anhand eines Probeeinbaus zu ermitteln.

Auf eine exakte Steuerung der Höhen- und Neigungseinstellung des Einbaugerätes ist unbedingt zu achten, da Schichthöhendifferenzen, Neigungsfehler oder unzulässig große Einbau der Pflasterdecke bzw. die Befahrung der Dränbetontragschicht durch den Baustellenverkehr dürfen erst erfolgen, wenn der Dränbeton mindestens 70 % der geforderten Druckfestigkeit erreicht hat.Unebenheiten in der darüber auszuführenden Pflasterbettung nicht ausgeglichen werden dürfen.

Der Zur qualitativen Abschätzung des Infiltrationsbeiwertes der eingebauten Dränbetontragschicht eignet sich der Schnelltest nach dem M VV. Als Prüfverfahren zur Bestimmung des Infiltrationsbeiwertes kann zum Beispiel das in situ-Messverfahren mit dem Modifizierten Standrohr-Infiltrometer gemäß den TP Gestein-StB angewendet werden.

10. Asphalttragschichten

Asphalttragschichten für Pflasterbefestigungen müssen prinzipiell die Anforderungen der ZTV Asphalt-StB und der TL Asphalt-StB (Mischgutart AC T) erfüllen. Darüber hinaus müssen sie eine ausreichende Wasserdurchlässigkeit aufweisen.

Vorgaben zur Baustoffzusammensetzung, zum Einbau und zur Prüfung wasserdurchlässiger Asphalttragschichten der Mischgutsorten PA 22 T WDA und PA 16 T WDA sind dem M VV zu entnehmen.

Die Mischgutkonzeption erfolgt im Rahmen einer Eignungsprüfung gemäß den TL Asphalt-StB und entspricht dem Vorgehen für Offenporigen Asphalt (OPA).

Dabei sollte insbesondere auf eine gute Affinität zwischen Bindemittel und Gesteinskörnungen geachtet werden.

Der Einbau wasserdurchlässiger Asphalttragschichten muss bei Temperaturen der Luft und der Unterlage von über 10°C erfolgen. Bei Regen und/oder starkem Wind sollte kein Einbau erfolgen. Weitere Einbauhinweise sind dem M VV zu entnehmen.

Beim Einbau wasserdurchlässiger Asphalttragschichten ist unbedingt auf eine exakte Steuerung der Höhen- und Neigungseinstellung des Straßenfertigers zu achten, da Schichthöhendifferenzen, Neigungsfehler oder unzulässig große Unebenheiten in der darüber auszuführenden Pflasterbettung nicht ausgeglichen werden dürfen.

Wasserdurchlässige Asphalttragschichten müssen im eingebauten Zustand einen Hohlraumgehalt von mindestens 13 Vol.-% (bei PA 22 T WDA) bzw. von mindestens 15 Vol.-% (bei PA 16 T WDA) aufweisen.

Werden diese Werte bei der Bestimmung am Bohrkern nicht erreicht, kann das dennoch bedeuten, dass eine ausreichende Wasserdurchlässigkeit gegeben ist.

Diese sollte dann an Bohrkernen in vertikaler Richtung ermittelt werden. Zur qualitativen Abschätzung des Infiltrationsbeiwertes der eingebauten Asphalttragschicht eignet sich der Schnelltest nach dem M VV.

Als Prüfverfahren zur Bestimmung des Infiltrationsbeiwertes kann zum Beispiel das in situ-Messverfahren mit dem Modifizierten Standrohr-Infiltrometer gemäß den TP Gestein-StB angewendet werden.

11. Randeinfassung und Entwässerungsrinnen

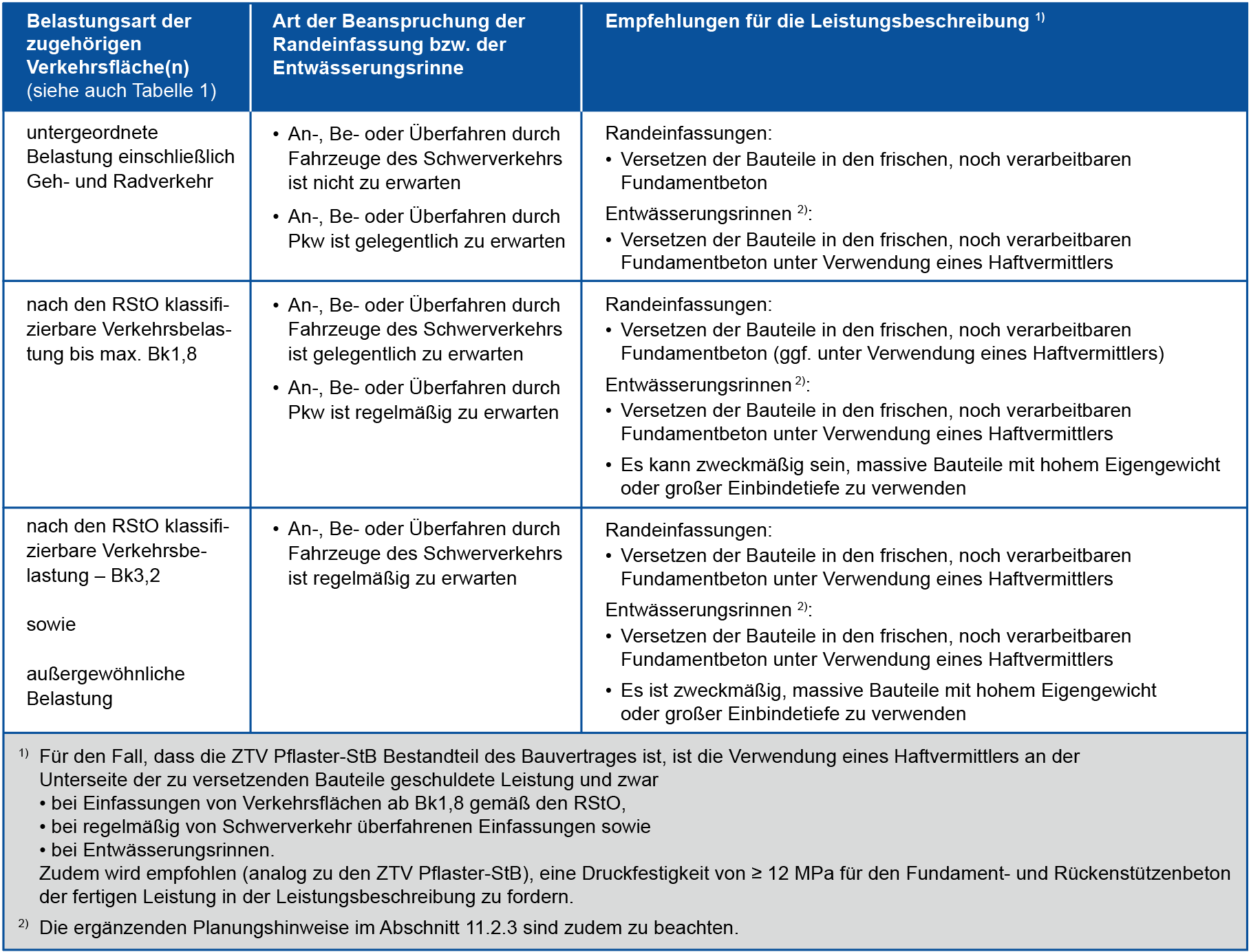

Allgemeine Planungshinweise

In Randeinfassungen und Entwässerungsrinnen können – in Abhängigkeit der Belastung der zugehörigen oder angrenzenden Verkehrsfläche – unterschiedliche Beanspruchungen

entstehen.

Im Zuge der Planung ist – auf die jeweilige Beanspruchung abgestimmt – die Auswahl der Baustoffe vorzunehmen und die Art der Ausführung festzulegen.

Grundsätzlich sind Randeinfassungen und Entwässerungsrinnen mit einem Fundament aus Beton herzustellen.

Randeinfassungen sind zudem grundsätzlich mit einer Rückenstütze aus Beton zu versehen.

Entwässerungsrinnen sind ebenso – falls sie auch als Randeinfassung dienen – mit einer Rückenstütze aus Beton zu versehen.

Randeinfassungen und Entwässerungsrinnen sind insofern selbständige Konstruktionselemente, die in der Regel vor der Ausführung der Pflasterdecke hergestellt werden und somit auch die Funktion des Widerlagers beim Verdichten der angrenzenden Tragschichten ausüben.

Weitere funktionelle Aufgaben von Randeinfassungen und Entwässerungsrinnen bestehen in der Wasserführung sowie darin, Flächen unterschiedlicher Nutzung im Straßenraum deutlich voneinander abzutrennen und den Kraftfahrzeugverkehr optisch zu führen. Darüber hinaus sind sie wesentliche Elemente der Straßenraumgestaltung und daher nicht ausschließlich unter technischen Gesichtspunkten zu betrachten.

Nach den ATV DIN 18318 ist bei Randeinfassungen und Entwässerungsrinnen für befahrbare Pflasterdecken ein Beton mit einer Zusammensetzung entsprechend einem C 20/25 für Fundament und Rückenstütze zu verwenden.

Anforderungen an die Festigkeit im fertigen Bauwerk werden in den ATV DIN 18318 nicht (mehr) gestellt.

In den ZTV Pflaster-StB hingegen wird empfohlen, in der Leistungsbeschreibung eine Druckfestigkeit für Fundament und Rückenstütze von mindestens 12 MPa zu fordern.

Dieser Empfehlung schließt sich der Herausgeber dieses Technischen Handbuchs an.

Die einschlägigen Regelwerke des Straßenbaus fordern bzw. empfehlen den Einbau von Einfassungs- und Rinnenelementen grundsätzlich in frischen Fundamentbeton. Diese Variante ist auch die in der Praxis am häufigsten ausgeführte. Aber auch mit der Herstellung auf vorgefertigtem, das heißt erhärtetem Betonfundament, insbesondere bei Entwässerungsrinnen, wurden bereits gute Erfahrungen gemacht. Bei dieser Bauweise ist es wichtig, dass eine Zwischenlage aus geeignetem Mörtel zum Ausnivellieren der Einfassungs- und Rinnenelemente und ein geeigneter Haftvermittler jeweils unter und über dem Mörtelbett vorgesehen wird (Beispiele siehe Bild 7 und Bild 8).

Die genauen Maße für die Dicke und die Breite des Fundamentes sind von folgenden Faktoren abhängig:

- Belastungsart der zugehörigen Verkehrsfläche(n) und Art der Beanspruchung der Randeinfassung bzw. der Entwässerungsrinne, zum Beispiel regelmäßiges Überfahren,

- Art und Größe der zu verwendenden Bauteile für Randeinfassungen und Entwässerungsrinnen,

- Dicke der angrenzenden Schichten, wie Tragschicht, Pflasterdecke usw.,

- gegebenenfalls Höhenunterschied der zu trennenden Flächen (Bordhöhe),

- Breite der Rückenstütze(n).

Es wird empfohlen, im Zuge der Planung maßstabsgetreue Querschnittzeichnungen von Randeinfassungen und Entwässerungsrinnen anzufertigen.

Die zwischen der Entwässerungsrinne und den anschließenden Pflastersteinen entstehenden Fugen sind grundsätzlich mit dem gleichen Fugenmaterial, wie es auch für die ungebundene Pflasterdecke verwendet wird, zu füllen. Die zugehörige Sollfugenbreite sollte der der Pflasterdecke entsprechen. Dies gilt sinngemäß auch bei Randeinfassungen und bei Einfassungen.

Ist bei Randeinfassungen und Entwässerungsrinnen produkt- und/oder bauartbedingt mit einer vergleichsweise tief liegenden Unterkante des Fundamentes zu rechnen, sollte in diesem Bereich ein Versatz der Frostschutzschicht vorgesehen werden, um die Tragfähigkeitseigenschaften unter dem Fundament an die der angrenzenden Verkehrsflächen anzupassen. Das Prinzip veranschaulicht das Bild.

12. Ergänzende Planungshinweise zu Randeinfassungen

Pflasterdecken benötigen eine ihrem Nutzungszweck und ihrer Beanspruchung angepasste Randeinfassung.

Diese dient als Einfassung und Begrenzung und bildet die optische und konstruktive Trennung unterschiedlicher Nutzungsbereiche der Verkehrsfläche.

Darüber hinaus sind Randeinfassungen oftmals Bestandteil der Wasserführung im Zuge der Entwässerung der Verkehrsfläche.

Während des Betriebes der Verkehrsfläche müssen Randeinfassungen die durch den Fahrverkehr entstehenden Horizontalkräfte, zum Beispiel durch Bremsen oder Kurvenfahrten, und die durch Be-, Über- und Anfahren entstehenden Kräfte schadlos aufnehmen können.

Besonders hohe Kräfte, die zum Beispiel bei einem Anprall durch ein von der Fahrbahn abkommendes Fahrzeug entstehen, können von der Randeinfassung in der Regel nicht schadlos aufgenommen werden. Dies überfordert den Zweck der Randeinfassung; sie ist kein Rückhaltesystem, wie zum Beispiel die Schutzwand im Mittelstreifen einer Autobahn.

Für Randeinfassungen sind in der Regel keine Bewegungsfugen vorzusehen, da die Fugen zwischen den Randeinfassungselementen im Allgemeinen offen bleiben. Sofern jedoch die Fugen zwischen den Randeinfassungselementen vermörtelt werden sollen, sind Bewegungsfugen vorzusehen.

Zu den Abständen der Bewegungsfugen finden sich in den einschlägigen Regelwerken derzeit unterschiedliche Angaben bzw. Anforderungen und zwar:

- nach ATV DIN 18318 darf der Abstand höchstens 12 m betragen, bei befahrenen Randeinfassungen muss er 4 m bis 6 m betragen, sofern jeweils in der Leistungsbeschreibung nichts anderes vorgegeben ist,

- nach ZTV Pflaster-StB muss der Abstand 6 m bis 8 m betragen, ohne Unterscheidung, ob die Randeinfassung befahren wird oder nicht.

Es wird empfohlen, Bewegungsfugen im Abstand von 6 m bis 8 m anzuordnen.

Ist vor der Randeinfassung eine Entwässerungsrinne zur Wasserführung vorgesehen, sind die Bewegungs-fugen der Entwässerungsrinne in der Randeinfassung an gleicher Stelle vorzusehen. Sollen Randeinfassungen aus Elementen geringer Höhe, zum Beispiel aus Pflastersteinen, vorgesehen werden, ist zu beachten, dass nur eine vergleichsweise niedrige Rückenstütze ausgeführt werden kann (siehe zum Beispiel Bild 13).

Dies kann sowohl die Stabilität der angrenzenden Pflasterdecke gefährden, als auch Probleme für eine hinter der Randeinfassung vorgesehene Vegetationsfläche hinsichtlich der notwendigen Dicke der Vegetationstragschicht mit sich bringen.

In solchen Fällen ist unter Berücksichtigung der unterschiedlichen Anforderungen – gegebenenfalls auch unter Hinzuziehung des Bauherrn – abzuwägen, welche bauliche Lösung zu Ausführung kommen soll.

Je ein Beispiel für eine Randeinfassung ist dem Bild 10 , dem Bild 11 , dem Bild 12 und dem Bild 13 zu entnehmen. Zu Einfassungen im Bereich höhengleicher Verkehrsflächen mit unterschiedlicher Nutzung.

Merke:

Keine Pflasterdecke ohne Randeinfassung.

Eine fachgerecht hergestellte Randeinfassung gibt der Pflasterdecke den notwendigen seitlichen Halt. Sie verhindert, dass sich die Pflastersteine im Randbereich verschieben und sich die Fugen öffnen können.

Eine Randeinfassung ist kein Rückhaltesystem.

13. Betonpflasterdecke – Planung

Allgemeines

Pflasterdecken sind zur Befestigung von Verkehrsflächen mit einer Verkehrsbelastung gemäß den Belastungsklassen Bk0,3 bis Bk3,2 nach den RStO sowie für Rad- und Gehwege anwendbar.

Für höhere, über Bk3,2 hinausgehende Verkehrsbelastungen wird die Bauweise mit Pflasterdecke gemäß den Technischen Regelwerken nicht empfohlen.

Nachfolgend wird die Planung und Ausführung von Pflasterdecken in ungebundener Ausführung, das heißt, unter Verwendung von ungebundenem Bettungs- und ungebundenem Fugenmaterial, beschrieben. Die gebundene Bauweise, das heißt unter Verwendung von Bettungs- und Fugenmörtel, für die noch kein vollständiges vertragsrelevantes Technisches Regelwerk des Verkehrswegebaus zur Verfügung steht (zum Beispiel in Form einer ZTV), wird in diesem Technischen Handbuch nicht behandelt.

Üblicherweise wird die Auswahl der Pflastersteinform, der Farbe, der Oberflächentextur sowie eines Verlegemusters nach gestalterischen Aspekten entschieden.

Konstruktive Gesichtspunkte sind vor allem dann vorrangig zu berücksichtigen, wenn die Pflasterdecke von Fahrzeugen des Schwerverkehrs befahren werden soll bzw. hohe Horizontalbeanspruchungen zu erwarten sind, zum Beispiel durch Lenk-, Brems- und Beschleunigungsvorgänge.

14. Einflüsse auf das Tragverhalten von Pflasterdecken

Durch den Kraftfahrzeugverkehr können teilweise hohe statische und dynamische Lasten auf die Verkehrsflächenbefestigung einwirken.

Insbesondere die von der Fahrgeschwindigkeit abhängenden dynamischen Lasten, die sowohl in horizontaler als auch in vertikaler Richtung wirken, können Schäden an der Pflasterdecke erzeugen. Daher sollte die Fahrgeschwindigkeit des Kraftfahrzeugverkehrs auf Verkehrsflächen mit Pflasterdecken nicht mehr als etwa 60 km/h betragen.

Eine Begrenzung der Fahrgeschwindigkeit ist auch aus Gründen des Lärmschutzes sinnvoll, da die Fugencharakteristik der Pflasterdecke zu einer Erhöhung der Rollgeräuschemissionen beitragen kann.

Die Tragfähigkeit und die Verformungsstabilität der Pflasterdecke werden neben der Intensität des Kraftfahrzeugverkehrs auch von anderen Einflussparametern bestimmt, die bei der Planung zu berücksichtigen sind.

Es sind dies:

- Bettung

Art der Gesteinskörnung (gebrochen/rundkörnig), Kornzusammensetzung und Widerstand gegen Kornzertrümmerung des Bettungsmaterials sowie Dicke und Wasserdurchlässigkeit der Bettung. - Fugenfüllung

Art der Gesteinskörnung (gebrochen/rundkörnig), Kornzusammensetzung und Widerstand gegen Kornzertrümmerung des Fugenmaterials sowie Breite und Verfüllungszustand der Fugen. - Pflastersteine

Form und Abmessungen der Pflastersteine. - Verband

Geometrische Anordnung der Pflastersteine zueinander sowie zur Beanspruchungsrichtung.

Die Tragfähigkeit und das Verformungsverhalten der gesamten Verkehrsflächenbefestigung wird zusätzlich maßgebend von der Anordnung und Dicke der Tragschichten sowie von Verdichtungsgrad, Verformungsmodul und Wasserdurchlässigkeit der Tragschichten und des Untergrundes/Unterbaus beeinflusst.

15. Eignung von (Pflaster)Verbänden

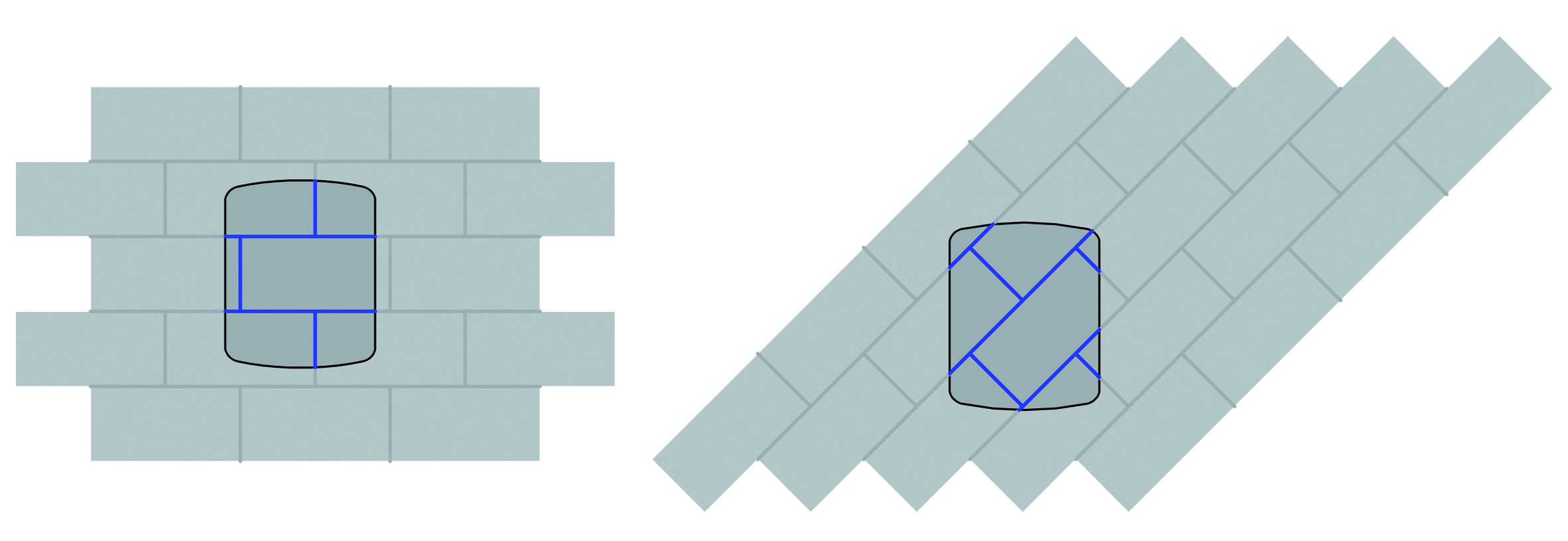

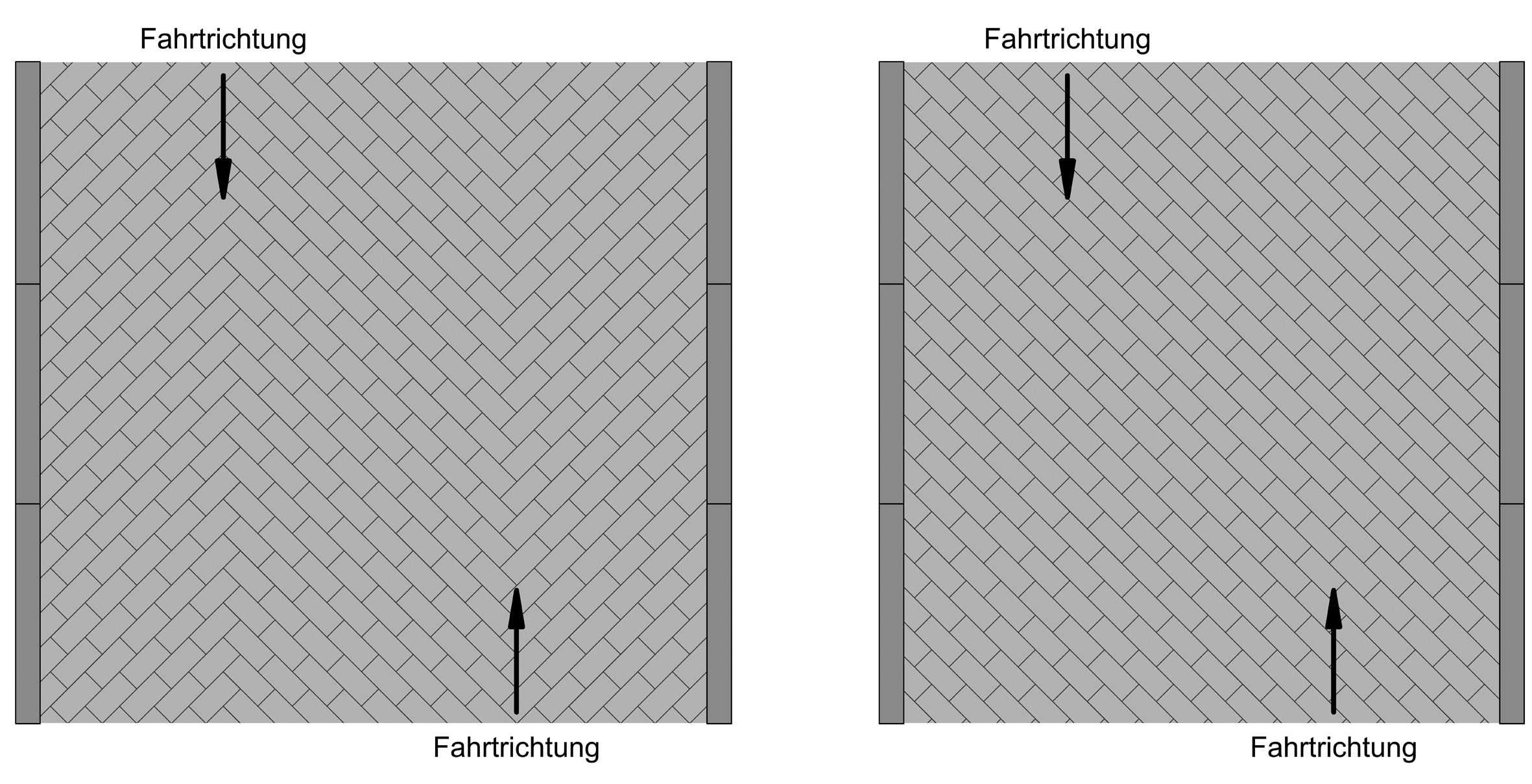

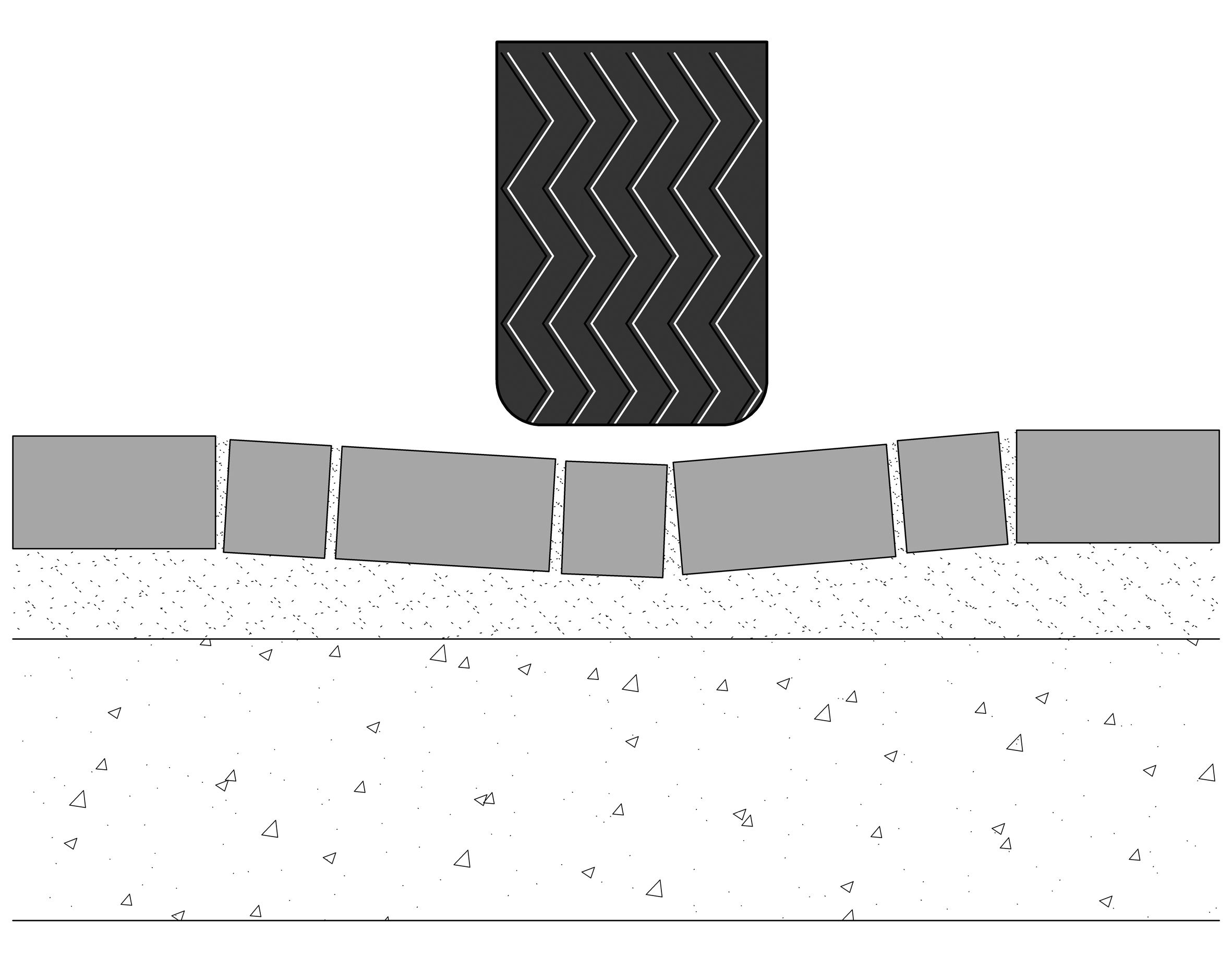

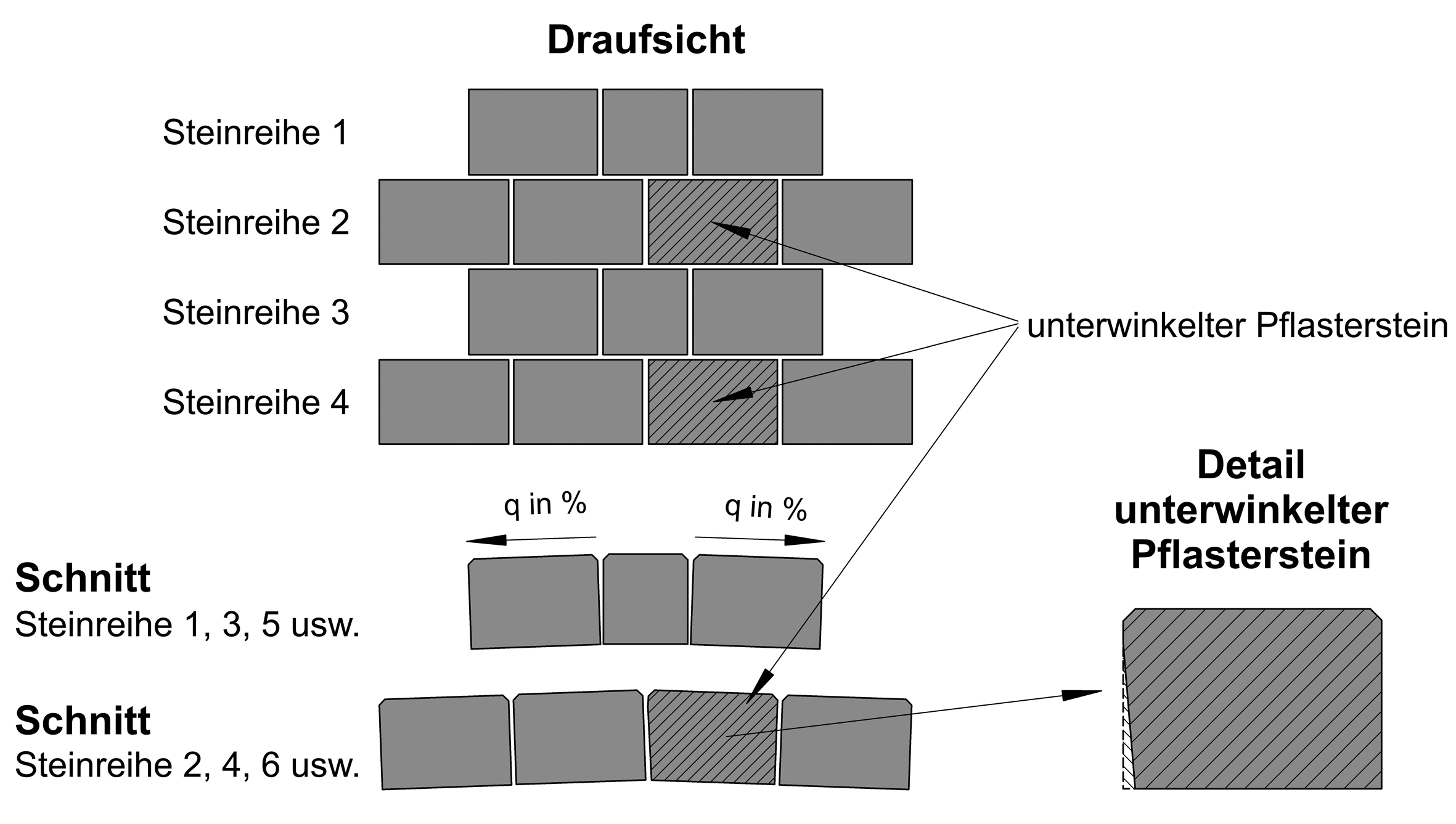

Bei Pflasterdecken sind hinsichtlich der Aufnahme von Kräften aus der Verkehrsbelastung Verbände von Vorteil, deren Längs- und Querfugen diagonal zur Fahrtrichtung oder Hauptfahrtrichtung verlaufen oder die durch besondere geometrische Anordnung, zum Beispiel Fischgrätverband, eine gute Lastverteilung erzielen.

Bei dieser Art der Verlegung werden beim Überrollen des Pflasters mehr Steine, das heißt auch ein größerer Fugenanteil – und zwar bis zu 15 % – vom Fahrzeugrad erfasst und damit zur Lastverteilung herangezogen als bei quer zur Fahrtrichtung verlegten Steinen (Bild 14 ).

Verbände mit Kreuzfugen oder durchgehenden Längsfugen in der Hauptfahrtrichtung sind für befahrene Pflasterdecken im Allgemeinen ungeeignet, da es leicht zu Verschiebungen oder Verdrehungen der Pflastersteine unter dem Einfluss der dynamischen Beanspruchung kommen kann. Im Allgemeinen stellt sich die Eignung der Verbände aus Betonpflastersteinen im Hinblick auf die Widerstandsfähigkeit gegen Verformungen – von „hoch“ nach „gering“ – wie folgt dar:

- Fischgrätverband (Ellenbogenverband, diagonal)

- Ellenbogenverband, quer

- Diagonalverband als Läufer- oder Reihenverband

- Läufer- oder Reihenverband, quer

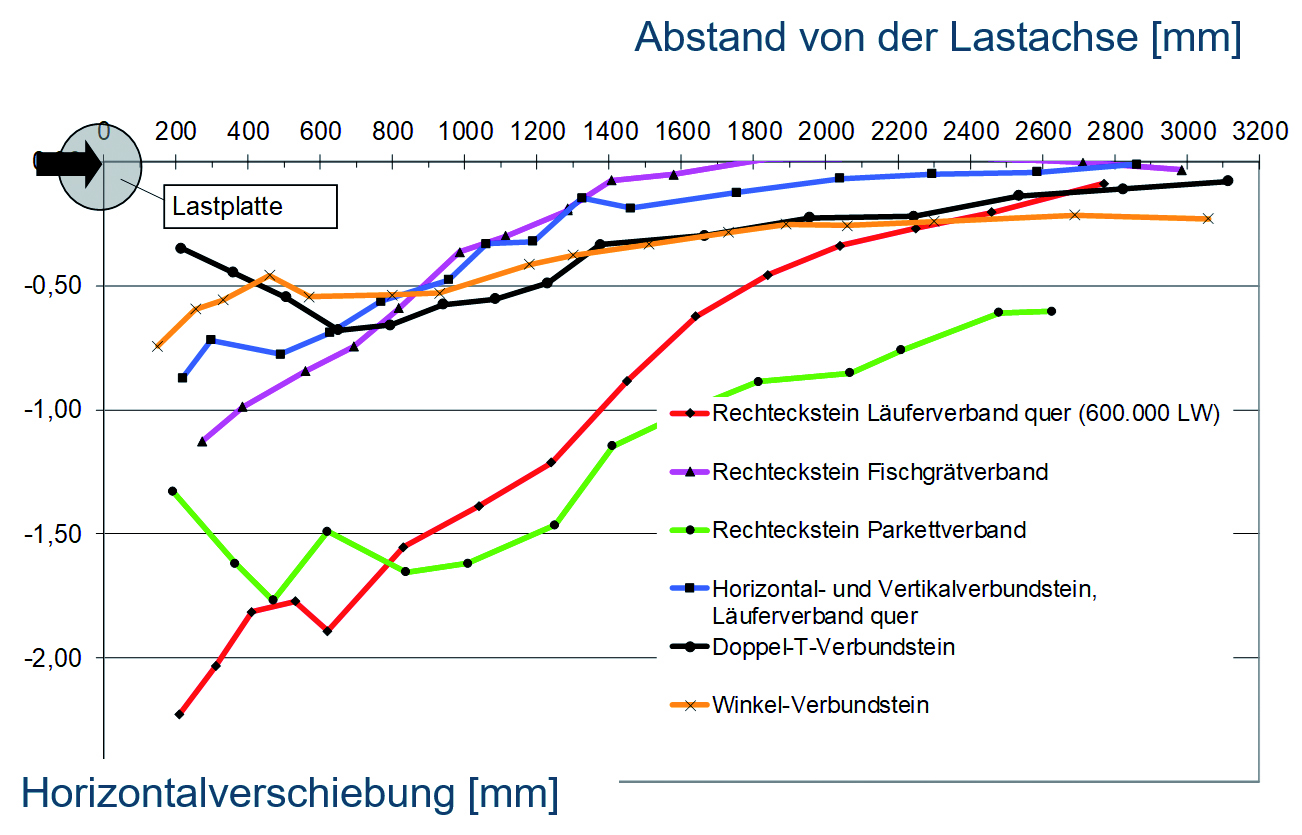

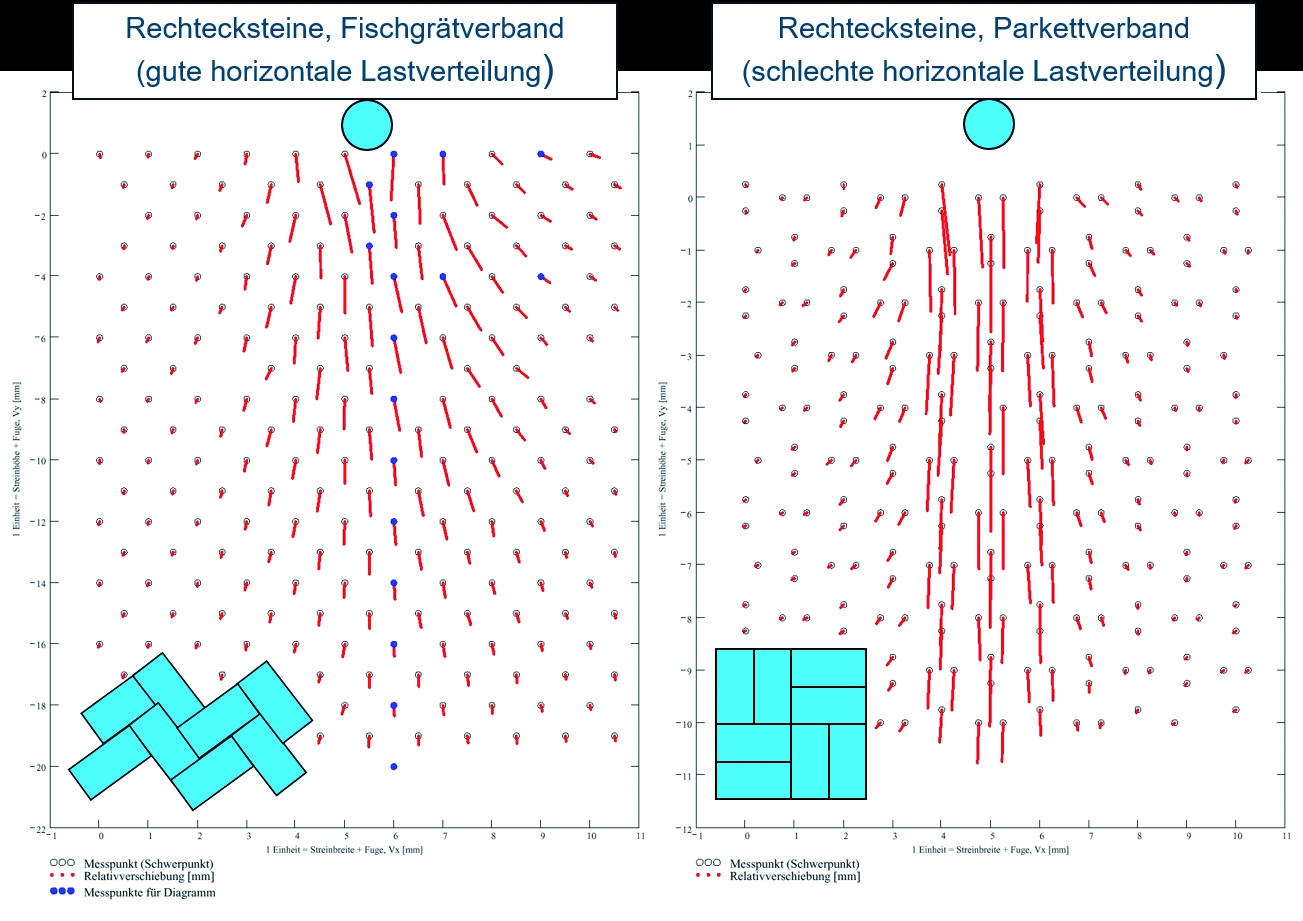

- Verbände mit Kreuzfugen oder durchgehenden Fugen in Fahrtrichtung. Zum Verhalten von Pflasterverbänden bzw. zu deren Eignung wurden bereits zahlreiche Untersuchungen durchgeführt, zum Beispiel (Roßberg, Wellner & Gleitz, 1995), (Krass et al., 1997) und (Wellner et al., 2004). Dabei konnten folgende Aussagen abgeleitet werden:

- Der Fischgrätverband ist weniger anfällig gegenüber Horizontalverschiebungen und Spurrinnenbildung als der Läuferverband. Horizontal- und Vertikalkräfte werden besser aufgenommen als bei quer zur Fahrtrichtung verlegten Steinen (Bild 15 ).

- In Fahrtrichtung durchgehende Längsfugen sind zu vermeiden, da diese eine deutlich schlechtere Lastverteilung aufweisen als zum Beispiel der Fischgrätverband (Bild 16 ).

Sollen Verbände mit Kreuzfugen oder durchgehenden Fugen in Fahrtrichtung dennoch zur Ausführung gelangen, zum Beispiel aus gestalterischen Gründen, sollte dies nur für gelegentlich befahrene Verkehrsflächen und mit besonderen Maßnahmen vorgesehen werden.

Besondere Maßnahmen können zum Beispiel einzeln oder in Kombination sein:

- Verwendung von ausschließlich gebrochenem Fugenmaterial mit einem hohen Widerstand gegen Kornzertrümmerung

- Verwendung von besonders geformten Pflastersteinen, zum Beispiel mit Vertikalverbund oder unterseitiger Profilierung

- Verwendung von Pflastersteinen mit derart angeformten Profilen, dass der Verschiebewiderstand, insbesondere in horizontaler Richtung, deutlich erhöht wird.

Mit gegebenenfalls anzuordnenden besonderen Maßnahmen sollten bereits positive Erfahrungen vorliegen. Zudem ist zu beachten, dass der maßgebende Einfluss auf den Widerstand gegen Verschieben oder Verdrehen unabhängig von Form, Größe und Ausbildung der Pflastersteine im Wesentlichen durch eine ordnungsgemäße Fugenfüllung erreicht wird.

Bei der Verwendung von unterschiedlich großen Formaten ist zusätzlich zu beachten, dass dies trotz gleicher Nenndicke zu unterschiedlichen Nachsetzungen im Verlauf der Nutzung führen kann, da kleinere Formate bei gleicher vertikaler Belastung eine höhere Flächenpressung in der Bettung erzeugen, als größere Formate.

In dem Bild 17 sind typische Pflasterverbände mit Rechtecksteinen dargestellt. Ein Diagonalverband als Läufer- oder Reihenverband kann auf unterschiedliche Weise hergestellt werden, zum Beispiel bei Fahrbahnen von Straßen (siehe Bild 18 ).

16. Bettung

Dicke der Bettung

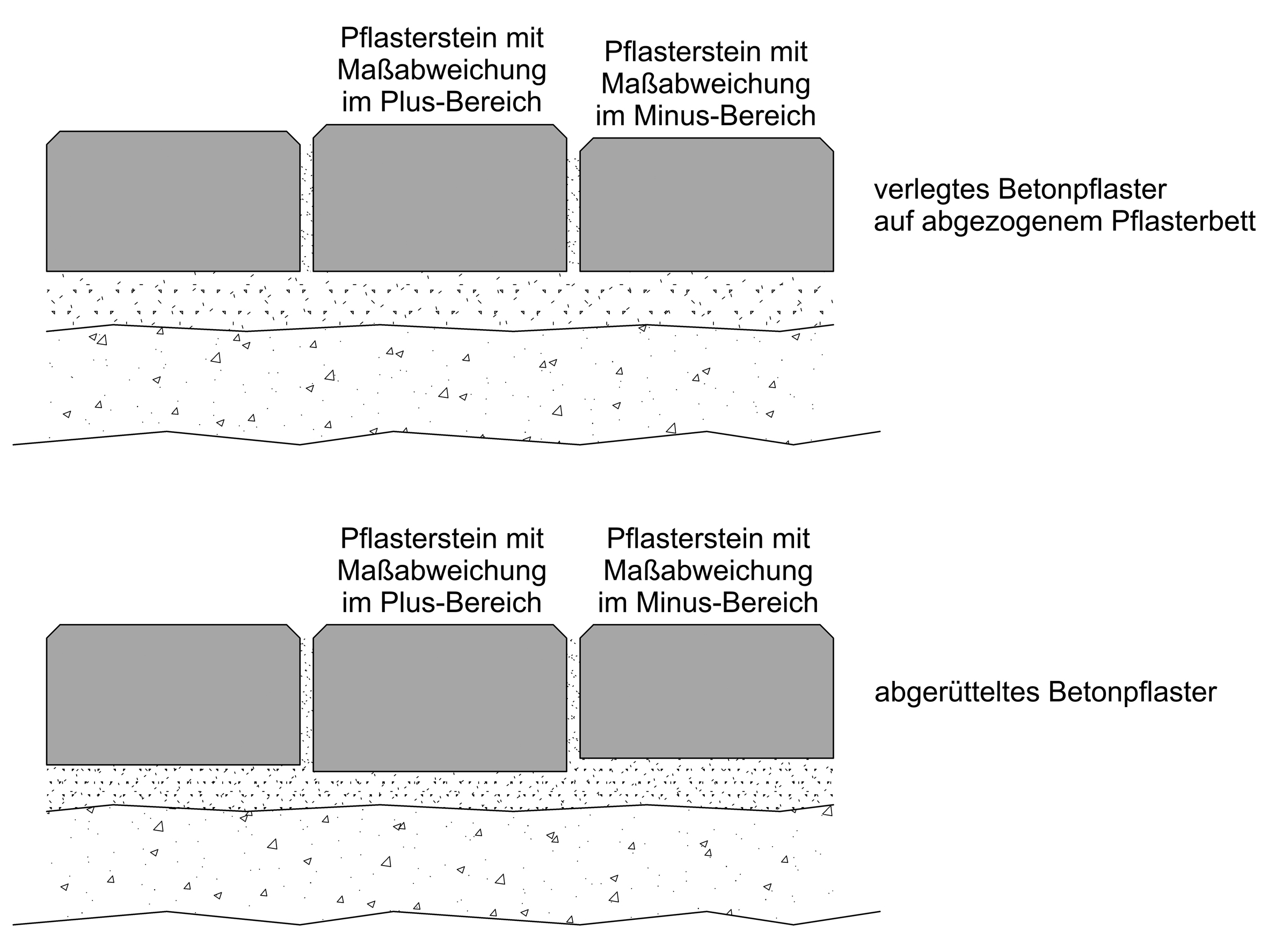

Die Pflasterbettung stellt das Auflager der Pflastersteine dar. Sie dient außerdem dazu, Maßabweichungen bezüglich der Pflastersteindicke auszugleichen (Bild 19). Die planmäßige Dicke der Bettung soll, unabhängig von der Dicke der Pflastersteine, im verdichteten Zustand 4 cm betragen (siehe ZTV Pflaster-StB). Die planmäßige Dicke der Bettung darf in begründeten Fällen, zum Beispiel bei starker Verkehrsbelastung zur Vermeidung von Spurrinnen, um 1 cm geringer gewählt werden. Die planmäßige Dicke der Bettung ist im Leistungsverzeichnis anzugeben.

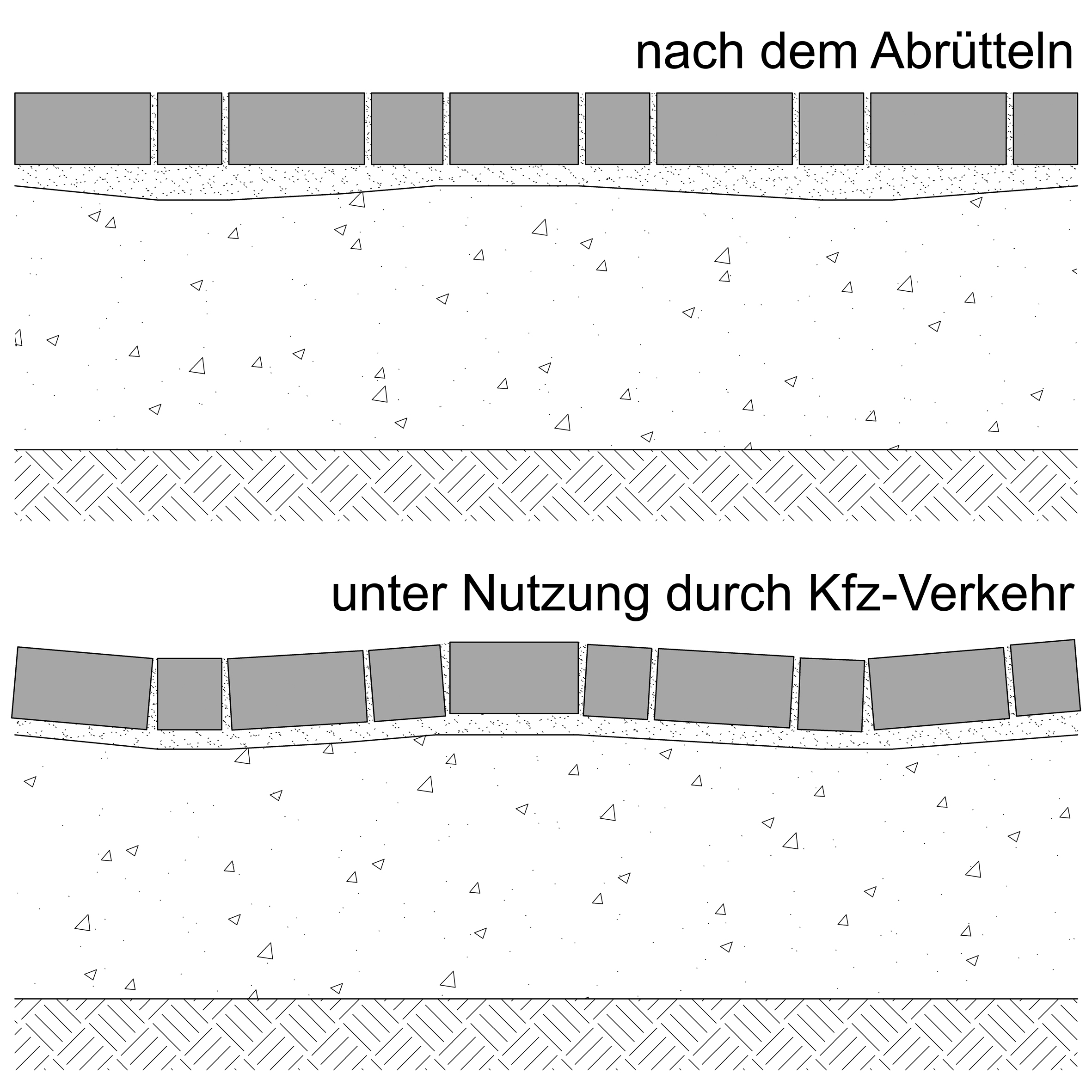

In ungünstigen Fällen können sich bei der Bauausführung durch Überlagerung von Unebenheiten der oberen Tragschicht und der Pflasterdecke relativ große Dickenschwankungen der Bettung ergeben. Im verdichteten Zustand muss die Dicke der Bettung grundsätzlich jedoch an jeder Stelle mindestens 2,0 cm und höchstens 5,0 cm betragen. Die Einhaltung der Maximaldicke ist aus Gründen der Vermeidung von Spurrinnen und Verdrückungen zwingend notwendig (Bild 20 und Bild 21). Unzulässig hohe Schwankungen der Bettungsdicke bergen zudem die Gefahr der Ausbildung von Unebenheiten und sollten daher unbedingt vermieden werden (Bild 22).

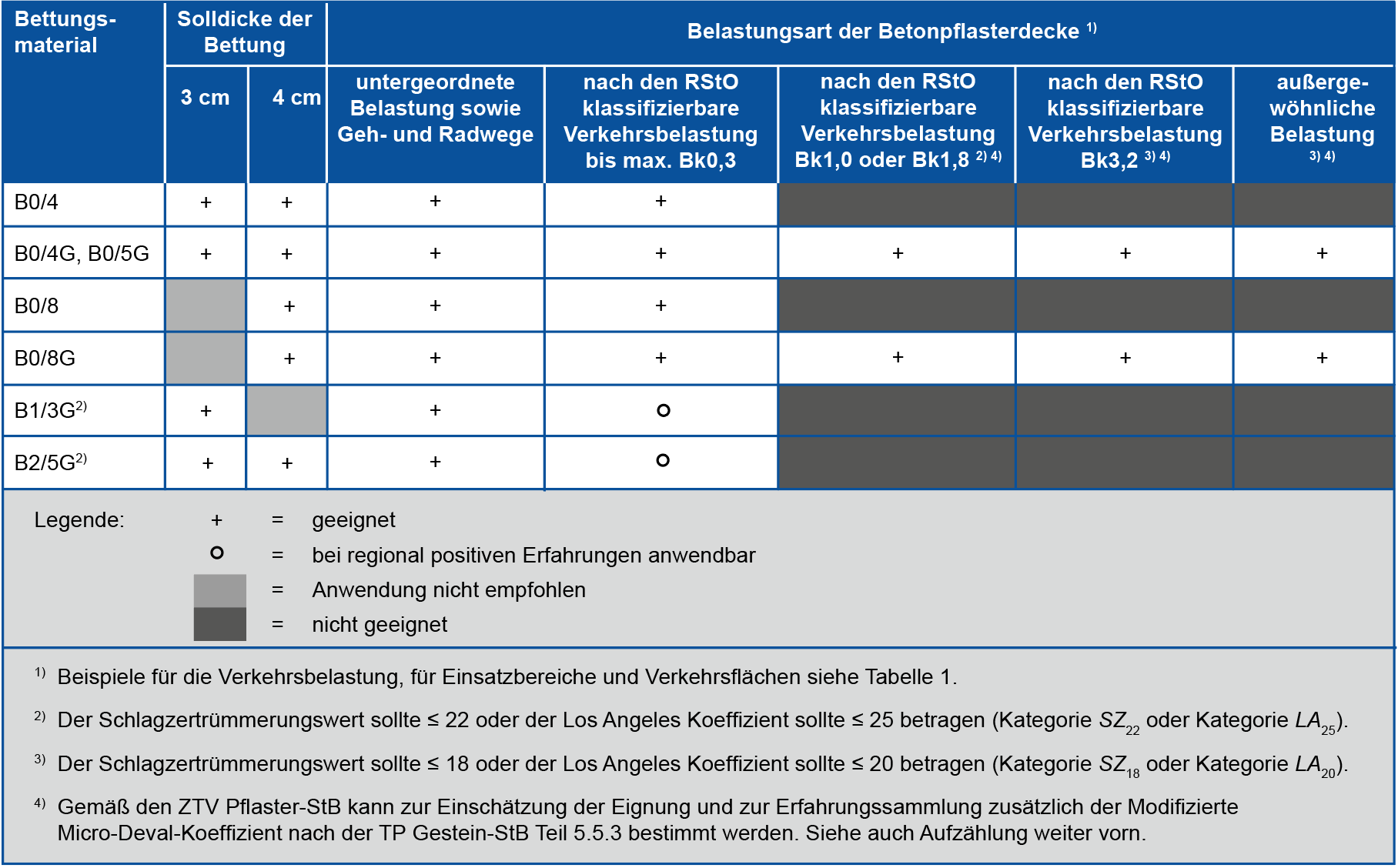

Bettungsmaterial

Das Bettungsmaterial muss für die Herstellung einer funktionsfähigen Bettung, insbesondere im Hinblick auf die geplante Nutzung der Pflasterdecke, geeignet sein. Allgemeine Anforderungen an ein ungebundenes Bettungsmaterial für eine Pflasterdecke sind nachfolgend genannt.

- Geeignete Kornzusammensetzung im Hinblick auf

- eine ausreichende Verdichtbarkeit zum Ausgleich der produktionsbedingten Dickentoleranzen der Pflastersteine,

- eine ausreichende Wasserdurchlässigkeit im eingebauten Zustand und während der Nutzungsdauer,

- die erforderliche Filterstabilität zur oberen ungebundenen Tragschicht und zum Fugenmaterial.

- Ausreichende Widerstandsfähigkeit gegen Schlagzertrümmerung und Kornabrieb. Zur Einschätzung der Eignung und zur Erfahrungssammlung kann zusätzlich der Modifizierte Micro-Deval-Koeffizient nach den TP Gestein-StB Teil 5.5.3 bestimmt werden (vgl. auch ZTV Pflaster-StB). Derzeit wird in Fachkreisen diskutiert, für Verkehrsflächen, die der Belastungsklasse Bk0,3 bis Bk3,2 zuzuordnen sind, einen Anforderungswert von MMDE ≤ 25 zu empfehlen.

Es sollte eine Gesteinsart gewählt werden, deren Feinanteile nicht zu einer latent hydraulischen Verfestigung neigen.

Als Bettungsmaterial ist ein Baustoffgemisch aus gebrochenen Gesteinskörnungen (Brechsand-Splitt-Gemisch) in einer kornabgestuften Zusammensetzung besonders geeignet.

Ein kornabgestuftes Bettungsmaterial aus ungebrochenen Gesteinskörnungen (Natursand-Kies-Gemisch) sollte nur dort eingesetzt werden, wo die Verkehrsbelastung für die Pflasterdecke entsprechend gering erwartet werden kann.

Nicht-kornabgestufte Bettungsmaterialien oder Baustoffgemische ohne nennenswerte Fein- und Sandanteile, wie zum Beispiel Körnung 1/3 oder 2/5, können für Pflasterdecken mit untergeordneter Belastung, mit einer Belastung durch Geh- und Radverkehr (siehe Tabelle unten) und mit einer Belastung entsprechend einer Belastungsklasse Bk0,3 gemäß den RStO geeignet sein. Dabei ist zu beachten:

- Nicht-kornabgestufte Bettungsmaterialien weisen gegenüber kornabgestuften Materialien ein zum Teil deutlich geringeres Verdichtungsmaß auf. Dies kann sich beim Verdichten der Pflasterdecke auf den Ausgleich von Dickentoleranzen der Pflastersteine auswirken.

- Nicht-kornabgestufte Bettungsmaterialien weisen einen vergleichsweise hohen Hohlraumgehalt auf, was für die Auswahl des ungebundenen Fugenmaterials im Hinblick auf die Sicherstellung der Filterstabilität zur Bettung besonders wichtig ist.

- Nicht-kornabgestufte Bettungsmaterialien weisen eine vergleichsweise hohe Wasserdurchlässigkeit auf, was bei der Planung und Ausführung der Tragschichten zu berücksichtigen ist. Gegebenenfalls sollte für die Tragschichten ohne Bindemittel ein höherer Infiltrationswert angestrebt bzw. erreicht werden.

- In einer Bettung aus einem nicht-kornabgestuften Bettungsmaterial berühren sich eine Vielzahl von Gesteinskörnungen lediglich punktuell, so dass eine erhöhte Gefahr für Kornzertrümmerung innerhalb der Bettung besteht. Gesteine zur Herstellung von nichtkornabgestuften Bettungsmaterialien sollten daher einen ausreichenden Widerstand gegen Zertrümmerung (siehe TL Gestein-StB) aufweisen und mindestens der Kategorie SZ22 bzw. LA25 entsprechen.

- Der positive Effekt des Eindringens von Bettungsmaterial von unten in die Fugen durch das Abrütteln ist bei der Verwendung von nicht-kornabgestuften Bettungsmaterialien gegenüber kornabgestuften deutlich geringer bis nicht mehr vorhanden. In jedem Fall sollten für eine Verwendung von nicht kornabgestuften Bettungsmaterialien oder solchen ohne nennenswerte Fein- und Sandanteile regional ausreichend positive Erfahrungen vorliegen (siehe auch Tabelle unten).

Der Tabelle unten kann entnommen werden, welches der aufgeführten gebrochenen und ungebrochenen Bettungsmaterialien für welche Belastungsart und für welche Bettungsdicke geeignet ist. Dabei bedeutet der Zusatz „G“, dass es sich um ein gebrochenes Material handelt.

Den besten Überblick über die von einem bestimmten ungebundenen Bettungsmaterial insgesamt zu erfüllenden Anforderungen bietet ein entsprechendes eigens dafür entwickeltes Produktdatenblatt. Die Produktdatenblätter für die in Tabelle unten genannten Bettungsmaterialien (SLG, ZIEGEL, MIRO, 2020) sind im Anhang C aufgeführt.

Wird für die Pflasterbefestigung eine obere gebundene Tragschicht (Dränbeton- oder Asphalttragschicht) vorgesehen und werden die groben oberflächlichen Öffnungen der Tragschicht mit Splittkörnern verschlossen, ist zur Sicherstellung der Filterstabilität das darauf aufzubringende Bettungsmaterial hinsichtlich seiner Korngrößenverteilung auf diese Art der Ausführung abzustimmen.

Einbau des Bettungsmaterials

Das Bettungsmaterial muss gleichmäßig gemischt und durchfeuchtet angeliefert und eingebaut werden. Es darf generell kein gefrorenes Bettungsmaterial verarbeitet werden.

Ein für die spätere Verdichtung günstiger Wassergehalt sollte bereits werksseitig eingestellt werden. An der Einbaustelle wird das Material möglichst ohne Zwischenlagerung zügig auf der Tragschichtoberfläche in gleichbleibender Dicke verteilt. Erkennbare Entmischungen des Bettungsmaterials sind durch Nacharbeiten zu beseitigen. Im Anschluss wird das Bettungsmaterial mit Lehren auf die geplante Höhe, zuzüglich eines Zuschlages für die Zusammendrückung durch die spätere Verdichtung (das Abrütteln), abgezogen. Die Mehrdicke hierfür, das so genannte Verdichtungs- oder Vorhaltemaß, ist unter anderem abhängig von der Korngrößenverteilung des Bettungsmaterials. Sie beträgt erfahrungsgemäß, zum Beispiel bei einem kornabgestuften Bettungsmaterial 0/5, ca. 20 % bis 25 % der Dicke der abgezogenen, unverdichteten Bettung. Die Verlegung der Pflastersteine sollte möglichst unmittelbar nach dem Vorbereiten der Bettung erfolgen, um Veränderungen des Wassergehaltes im Bettungsmaterial, zum Beispiel durch Austrocknen, zu vermeiden.

Ist eine Handverlegung der Pflastersteine vorgesehen, sollte das Bettungsmaterial nicht vorverdichtet werden. Bei maschineller Verlegung hingegen kann eine Vorverdichtung des Bettungsmaterials zweckmäßig sein. Dadurch werden Verformungen durch das Befahren mit Transport- und Verlegegeräten des bereits verlegten, aber noch nicht abgerüttelten Pflasters verhindert. Die Vorverdichtung kann durch Einsatz eines Straßenfertigers erfolgen, da dieses Gerät das Abziehen des Bettungsmaterials in einem Arbeitsgang mit dem Vorverdichten erlaubt. Es kann auch mit einer üblichen Vibrationsplatte (Betriebsgewicht bis max. 200 kg) oder einer leichten statischen Walze (bis 2 t) vorverdichtet werden. Im Anschluss ist eine dünne Schicht aus Bettungsmaterial gleichmäßig aufzubringen und nochmals höhen- und profilgerecht abzuziehen.

Das Vorbereiten einer vorverdichteten Bettung hat so zu erfolgen, dass eine homogene Unterlage für die Pflastersteine entsteht und Unebenheiten während der Nutzung vermieden werden.

Da der positive Effekt des Eindringens von Bettungsmaterial von unten in die Fugen mit zunehmender Vorverdichtung des Bettungsmaterials abnimmt, sollte eine Vorverdichtung insbesondere bei der Verwendung von Pflastersteinen mit unterseitiger Profilierung unabhängig von der Art der Verlegung unterbleiben.

Die Verdichtung bzw. Endverdichtung der Bettung erfolgt durch die im Anschluss gegebenenfalls mehrfach durchzuführenden Abrüttelvorgänge der Pflasterdecke, die dafür eine ausreichende Fugenfüllung aufweisen muss, damit sich die Pflastersteine durch das Abrütteln nicht verschieben können.

17. Verlegung der Betonpflastersteine

Allgemeines

Die Pflastersteine müssen fluchtgerecht, höhengleich, im vereinbarten Verband und mit der vorgegebenen Sollfugenbreite verlegt werden.

Betonpflastersteine werden von der bereits verlegten Fläche aus verlegt (so genannte Vor Kopf-Verlegung). Geradlinige Fugenverläufe sind durch ausreichendes Schnüren in Längs- und Querrichtung sicherzustellen. Das vorbereitete Pflasterbett darf nicht betreten werden. Die Verlegung kann von Hand erfolgen, mit Handverlegegeräten oder mit motorisierten Verlegegeräten (Verlegemaschinen). Dementsprechend unterscheidet sich die Verlegeleistung.

Fugenbreiten

Sofern die Leistungsbeschreibung nichts anderes vorsieht, beträgt die Sollfugenbreite 4 mm bei Pflastersteinen mit einer Nenndicke unter 120 mm und 6 mm bei Pflastersteinen mit einer Nenndicke ab 120 mm. Im Rahmen der Ausführung lassen sich Abweichungen von der Sollfugenbreite, zum Beispiel zum Ausgleich der Maßtoleranzen der Pflastersteine, durch Neigungswechsel, Verschwenkung der Verlegerichtung usw., nicht vermeiden.

Durch die Leistungsbeschreibung können andere als die vorgenannten Sollfugenbreiten, zum Beispiel systembedingt erforderliche Fugenbreiten, vorgegeben werden. Derartige Abweichungen von den geltenden Regelwerken sind zwischen Auftraggeber und Auftragnehmer ausdrücklich zu vereinbaren.

Die zulässigen Abweichungen sollten auf der Grundlage der ZTV Pflaster-StB festgelegt werden. Diese betragen bei einer 4 mm breiten Sollfuge ± 1 mm und bei einer 6 mm breiten Sollfuge ± 2 mm.

Die Untergrenze der Fugenbreite sollte grundsätzlich nicht unter 3 mm betragen, damit eine vollständige Verfüllung der Fugen über die gesamte Fugenhöhe mit einem geeigneten Fugenmaterial sichergestellt werden kann. Eine unter technischen Gesichtspunkten noch akzeptable Obergrenze der Fugenbreite hängt von der Dicke der verwendeten Steine einerseits und von der Korngrößenverteilung des verwendeten Fugenmaterials andererseits ab und beträgt im Allgemeinen 5 mm bzw. 8 mm. Durch die Einhaltung einer Obergrenze für die Fugenbreite und bei vollständiger Fugenfüllung wird eine ausreichende Abstützung der Pflastersteine untereinander und eine Querkraftübertragung von Stein zu Stein sichergestellt.

Zu breite Fugen bedeuten nicht nur eine Stabilitätseinbuße der Pflasterdecke; sie können auch, insbesondere bei maschineller Reinigung der Pflasterdecke zu einem vermehrten Austrag von Fugenmaterial führen. Darüber hinaus besteht bei zu breiten Fugen die Gefahr, dass Fugenmaterial durch abfließendes Oberflächenwasser ausgespült wird, insbesondere in Bereichen mit hoher Längsneigung.

In Bereichen, in denen die Pflastersteine „verzogen“ werden müssen, zum Beispiel bei Anschlüssen (Bild 23) oder in Kurven, sollten bei der Verwendung von unbearbeiteten Pflastersteinen die gegebenenfalls entstehenden keilförmigen Fugen an der breitesten Stelle die vorgegebene Sollfugenbreite um nicht mehr als 5 mm überschreiten. Anderenfalls sind die Pflastersteine entsprechend zu bearbeiten.

Die Einhaltung der vorgegebenen Fugenbreite und der zulässigen Abweichungen ist eine der wichtigsten Voraussetzungen für die Dauerhaftigkeit der Pflasterdecke (Krass, Jungfeld & Rohleder, 2002).

An den Pflastersteinen etwaig angeformte Profile geben im Allgemeinen nicht das Maß der in der Leistungsbeschreibung oder in den Regelwerken angegebenen Sollfugenbreiten vor. Derartige Profile können zum Beispiel den Verschiebewiderstand des Flächenbelages erhöhen. Sie können hinsichtlich der Kraftübertragung eine ordnungsgemäße Fugenfüllung jedoch nicht ersetzen. Bei der Verlegung ist somit sicherzustellen, dass zwischen den Steinen ausreichend Raum für das Verfüllen mit einem geeigneten Fugenmaterial zur Verfügung steht.

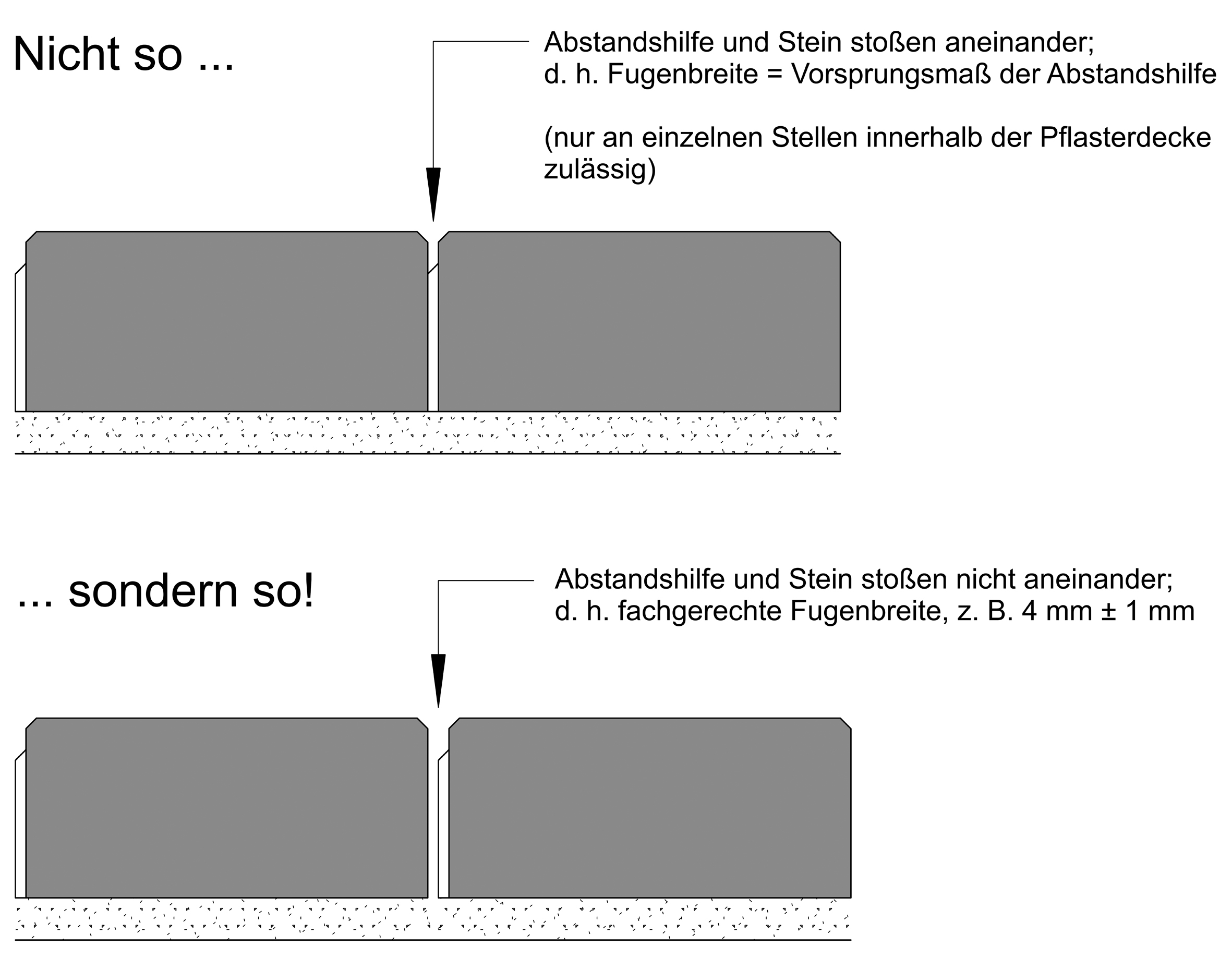

Die so genannte Press- oder Knirschverlegung ist grundsätzlich nicht zulässig, um das flexible Tragverhalten der Pflasterdecke nicht zu beeinträchtigen. Dies gilt für manuelle und maschinelle Verlegung gleichermaßen. Die Pflastersteine sollten daher nicht planmäßig auf Kontakt gelegt werden. Einzelne punktuelle Kontaktstellen sind zulässig.

Verlegung in Kurven

Bei befahrenen, insbesondere vom Schwerverkehr genutzten Flächen, ist es besonders wichtig, die Verbundwirkung auch in Kurven aufrecht zu erhalten, da hier hohe Schubkräfte von der Pflasterdecke aufgenommen werden müssen. In Kurven sollten daher spezielle Formsteine, so genannte Kurvensteine oder Kurvensteinsätze, verwendet werden. Verschiedene Hersteller bieten zu den unterschiedlichen Verbundpflastersteinsystemen derartige Formsteine an. Bei Pflasterdecken, die nicht regelmäßig von Kraftfahrzeugen genutzt werden, zum Beispiel bei Geh- und Radwegen, kann in Kurven auch der so genannte Odenwälder Verband ausgeführt werden. Ein Beispiel zeigt das Bild 25.

Ausbildung der Hochpunkte bei Neigungswechseln

Müssen Pflastersteine mit besonders großen Abmessungen – insbesondere Länge und/oder Dicke – verlegt werden, kann es im Hochpunkt eines Neigungswechsels zu Problemen in Form von klaffenden Fugen und/oder zu Steinüberständen kommen. In den betroffenen Bereichen der Pflasterdecke sind – um Schäden beim Abrütteln oder durch die spätere Nutzung zu vermeiden – daher im Zuge der Ausführung besondere Maßnahmen erforderlich.

Maschinelle Verlegung

Pflastersteine lassen sich mit dem heutigen technischen Standard der Verlegegeräte und -maschinen problemlos mit ausreichend breiten Fugen verlegen. Dazu müssen die Pflastersteine angeformte Abstandshilfen aufweisen, die im geklammerten Zustand einen Abstand zwischen den Steinen erzeugen, der etwa 0,5 mm bis 1 mm geringer ist, als die zu erzielende Sollfugenbreite. Durch das Nachlassen der Einspannkraft beim Ablegen der Steine in Verbindung mit einer Anlegehilfe oder Abdrückvorrichtung werden diese aus der Verlegeklammer bogenförmig nach unten heraus abgelegt. Dies bewirkt eine Vergrößerung der Fugenbreite auf das anforderungsgerechte Maß. Das horizontale Aneinanderdrücken der Steine im Anschluss an das Ablegen, zum Beispiel mit Hilfe von Vorschlaghammer und Kantholz, sollte unbedingt unterbleiben. Bei Bedarf ist ein Ausrichten der Steine zur Vergleichmäßigung des Fugenbildes durchzuführen. Dies darf jedoch nicht zu knirsch aneinander liegenden Pflastersteinen und zur Unterschreitung der regelgerechten Fugenbreite führen. Der unsachgemäße Einsatz von Richteisen kann zu Kantenabplatzungen an den Steinen führen.

Die Art der Verlegung ist bei Planung sowie bei der Ausschreibung und Bestellung der Pflastersteine zu berücksichtigen, damit diese in verlegegerechter Form geliefert werden können. Vom Hersteller werden, gegebenenfalls unter Einsatz von Passsteinen, die Palettenlagen so vorbereitet, dass sie mit Hilfe der Verlegegeräte eingebaut werden können. Je nach Verlegemuster und Steinform sind gegebenenfalls Passsteine zu entfernen oder einzelne Pflastersteine einer Palettenlage umzulegen, um einen durchgehenden Verbund bzw. ein einheitliches Verlegemuster herzustellen.

Die Möglichkeiten der Vorbereitung von verlegegerechten Steinlagen ist mit den infrage kommenden Herstellern bzw. Lieferanten abzustimmen.

Der Grad der Wirtschaftlichkeit eines Maschinenein-

satzes ist von der Größe und der Art der herzustellenden Pflasterdecke abhängig. Neben der Wirtschaftlichkeit sind der enorme Fachkräftemangel und die Arbeitserleichterung die Hauptgründe für den Einsatz von Pflaster-verlegemaschinen.

Zuarbeiten von Betonpflastersteinen

Das Zuarbeiten von Betonpflastersteinen zu Passsteinen hat nach den Planungsvorgaben und den nachfolgend beschriebenen handwerklichen Grundregeln – vorzugsweise im Nassschnittverfahren – zu erfolgen. Ist die ZTV Pflaster-StB Bestandteil des Bauvertrages, ist das Zuarbeiten durch Nassschnitt geschuldete Leistung.

Die Pflastersteine aus Beton sollten vor dem Schneiden mit klarem Wasser vorgenässt und unmittelbar nach dem Schneiden gründlich mit klarem Wasser abgespült und gegebenenfalls abgebürstet werden, damit durch anhaftenden Schneidschlamm keine Flecken verbleiben oder eine Wolkenbildung entsteht.

Die verbleibende kürzeste Seite des Passsteins sollte mindestens ein Drittel der größten Kantenlänge des unbearbeiteten Steines sowie mindestens der halben Dicke des unbearbeiteten Steines und mindestens 5 cm betragen. Es können auch Passsteine verwendet werden, die größer als der Normalstein sind. Spitz zulaufende Passsteine, das heißt solche, die einen Winkel unter 45° aufweisen, sollten vermieden werden. Grundsätzlich sollte immer angestrebt werden, die Anzahl der Passsteine auf ein Minimum zu reduzieren. Dazu ist es in der Regel erforderlich, den Verband (das Verlegemuster) im Bereich von Anschlüssen zu ändern, obwohl dies gegebenenfalls gestalterischen Vorstellungen widerspricht. Jeweils ein Beispiel dazu ist im Bild 26 und im Bild 27 dargestellt.

Es ist in der Praxis leider häufig zu beobachten, dass – entgegen den handwerklichen Regeln – Passsteine mit ungeeigneten Abmessungen verarbeitet werden (Bild 28). Derartige Passsteine vermindern die Stabilität der Pflasterdecke, da sie sich meist schon nach kurzer Zeit lockern oder brechen.

Weitere Informationen und Beispiele im Gesamtkontext „Zuarbeiten von Pflastersteinen und Platten“ können der Foliensammlung (Ulonska, 2021) entnommen werden.2

2 Die Foliensammlung „Regel- und handwerksgerechte Anschlüsse mit Pflasterseinen und Platten aus Beton“ kann unter https://www.betonstein.org/technik/foliensammlung-regel-und-handwerksgerechte-anschluesse-mit-pflastersteinen-und-platten-aus-beton/ heruntergeladen werden.

18. Anschlüsse

Anschluss an Einbauten, Randeinfassungen und Entwässerungsrinnen

Die Bereiche der Pflasterdecke, die an Schächte, Abläufe, Hohlfundamente von Lichtmasten oder Ähnliches angrenzen, sind derart auszubilden, dass ungebundenes Bettungs- und Fugenmaterial nicht abwandern kann. Für die Fugenausbildung am Übergang zu Einbauten kann es – je nach Art der Einbauten – zweckmäßig sein, diese in flexibler Ausführung oder als Bewegungsfuge zu planen, damit zum Beispiel vom Wind erfasste Lichtmaste nicht zu Schäden an den Steinen führen können.

Die Fugen der Pflasterdecke, die unmittelbar an Einbauten, Randeinfassungen und Entwässerungsrinnen angrenzen, gehören zur Pflasterdecke selbst und unterliegen somit den Planungsgrundsätzen, die für die Pflasterdecke gelten, zum Beispiel im Hinblick auf Fugenbreite und Fugenfüllung.

Pflasterdecken müssen über angrenzende Einbauten, Randeinfassungen und Entwässerungsrinnen überstehen. Die Höhe des Überstandes ist in den ATV DIN 18318 und den ZTV Pflaster-StB nicht einheitlich geregelt und daher gegebenenfalls durch die Leistungsbeschreibung vorzugeben. Es wird empfohlen, die Anforderungen der ZTV Pflaster-StB zugrunde zu legen:

- Der Überstand über der Oberfläche von Randeinfassungen und Entwässerungsrinnen muss danach 5 mm

bis 10 mm betragen (Bild 29). - Der Überstand über der Oberfläche von Einbauten muss danach mindestens 3 mm und höchstens 5 mm betragen (Bild 29).

-DSCF2638.jpg?m=1709798481)

19. Hochpunkte bei Neigungswechseln

Der Ausbildung von Pflasterdecken in den Hochpunkten von Neigungswechseln ist bereits bei der Planung besondere Aufmerksamkeit zu widmen, um späteren Schäden an der Pflasterdecke vorzubeugen.

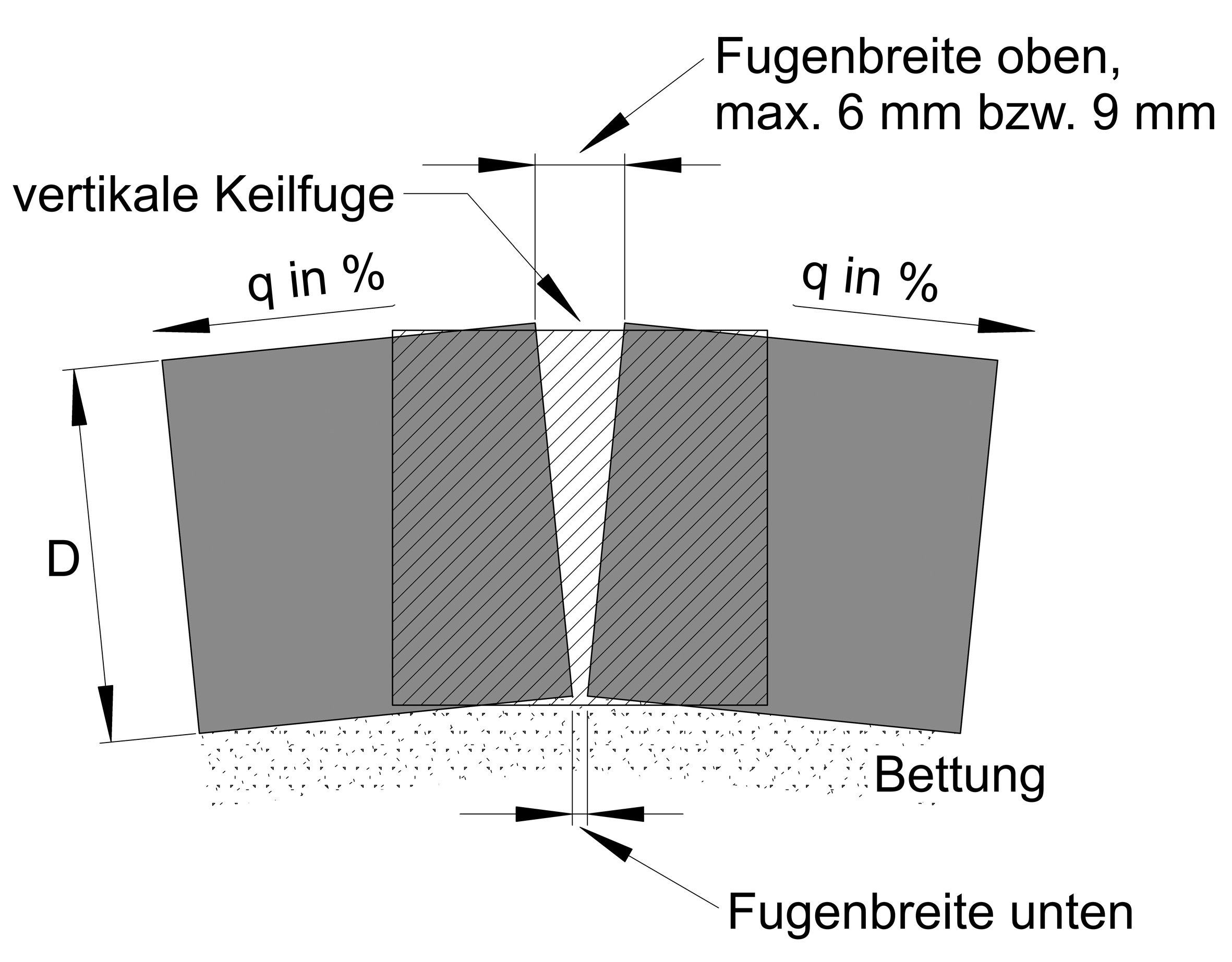

Zum einen entstehen vertikale Keilfugen (Bild 30), die bei Verwendung von besonders dicken Pflastersteinen und entsprechender Neigung besondere Maßnahmen erfordern, um die Fugenbreite am oberen Rand der Steine zu begrenzen. Dies können sein:

- Fugenbreite am Fuß der Pflastersteine verringern,

- gegebenenfalls Nacharbeiten der unmittelbar betroffenen Pflastersteine durch Unterwinkeln (Bild 31)

- usrunden des Scheitelpunktes, das heißt die Größe einer Keilfuge auf mehrere Fugen verteilen (Bild 32)

- erwendung von Pflastersteinen mit reduzierter Länge

(Bild 33).

Schon bei der Planung ist darauf zu achten, an welcher Stelle der Pflasterdecke vertikale Keilfugen entstehen könnten. Maßnahmen, wie vor beschrieben, sollten dann bereits in der Leistungsbeschreibung vorgesehen werden.

Das Bild 30 zeigt das Prinzip einer vertikalen Keilfuge im Hochpunkt eines Neigungswechsels. Am oberen Rand sollte die maximal zulässige Fugenbreite nach den ZTV Pflaster-StB nicht überschritten werden.

Neben der Entstehung von vertikalen Keilfugen können in den Hochpunkten von Pflasterdecken auch Steinüberstände entstehen, die von den Grundrissabmessungen der verwendeten Steine und der Neigung der Pflasterdecke abhängig sind. Im Hinblick auf die Verkehrssicherheit der Pflasterdecke, das heißt zur Vermeidung von Stolperkanten, aber auch zur Vermeidung von Rüttelschäden an den Pflastersteinen sind Überstände von mehr als 2 mm zu vermeiden.

Zur Vermeidung oder Verminderung von Überständen können folgende Maßnahmen einzeln oder in Kombination angewendet werden:

- Ausrunden des Scheitelpunktes der Pflasterdecke bei allen Verbänden, das heißt Verringerung der Überstände durch Verteilung auf mehrere Pflastersteine (Bild 33),

- Verwendung von Pflastersteinen mit reduzierter Länge im Bereich der Hochpunkte (Bild 34).

Die Verwendung von Pflastersteinen mit gefasten oder abgerundeten Kanten mindern zwar grundsätzlich die Neigung von Kantenabplatzungen, jedoch können Pflastersteine mit kleinen Fasen oder gering abgerundeten Kanten die Problematik der vorbeschriebenen Überstände nicht maßgeblich lösen.

Schon bei der Planung ist daher darauf zu achten, an welcher Stelle der Pflasterdecke Überstände entstehen könnten. Maßnahmen, wie vor beschrieben, sollten dann bereits in der Leistungsbeschreibung vorgesehen werden.

Das Bild 32 zeigt das Prinzip der Bildung von Überständen im Hochpunkt eines Neigungswechsels in Abhängigkeit von der Kantenlänge des Pflastersteins. Dem Bild kann zudem entnommen werden, ab welcher Steinlänge/Steinbreite bzw. ab welcher Neigung Maßnahmen – wie vor beschrieben – zu empfehlen sind.

20. Stark geneigte Flächen

Für befahrbare Pflasterdecken, die eine Längsneigung über 6 % bis etwa 15 % aufweisen, sind besondere Maßnahmen bei Planung und Ausführung erforderlich. Dies können einzeln oder in Kombination sein:

- Verwendung von Pflastersteinen mit einer über die Regeldicke nach den RStO hinausgehenden Nenndicke.

- Verwendung von Pflastersteinen mit hoher Verbundwirkung und/oder mit angeformten Profilen, die eine Erhöhung des Verschiebewiderstandes innerhalb der verlegten und ausgefugten Pflasterdecke bewirken.

- Verwendung separater Verschiebeschutzsysteme.

- Festlegung von Verbänden mit einem hohen Widerstand gegen Horizontalverformungen.

- Festlegung von Verbänden, bei denen durchgehende Fugen in Richtung des abfließenden Oberflächenwassers vermieden werden.

- erwendung von Bettungs- und Fugenmaterialien, die für Verkehrsflächen gemäß den Belastungsklassen Bk3,2 oder Bk1,8 nach den RStO geeignet sind.

- Verwendung eines Fugenschlussmaterials unter Beimischung eines erprobten Zusatzstoffes, der den Widerstand gegen Ausspülen erhöht.

Je nach Neigung und Länge der Verkehrsfläche sowie unter Berücksichtigung der zu erwartenden Verkehrsbelastung kann es zweckmäßig sein, die Gesamtfläche in Richtung der Längsneigung in Teilflächen zu unterteilen, wobei jede Teilfläche durch einen Querriegel nach vorn und nach hinten einzufassen ist. Innerhalb der Teilflächen können so die auftretenden Schubkräfte, zum Beispiel aus Anfahren und Bremsen, vergleichsweise gering gehalten werden.

Querriegel sind nach den für Randeinfassungen beschriebenen Regeln und Empfehlungen zu planen und auszuführen.

Für Pflasterdecken, die von Fahrzeugen befahren werden und eine Längsneigung von über 15 % aufweisen, sollte nach bisher vorliegenden Erfahrungen von der ungebundenen Ausführung abgesehen werden. In jedem Einzelfall ist abzuwägen, ob die Verkehrsfläche, wie vor beschrieben, durch Riegel – gegebenenfalls mit Entwässerungsfunktion - unterteilt werden kann, mit einer Pflasterdecke in gebundener Ausführung hergestellt werden kann oder ob eine andere Bauweise nach den RStO gewählt werden sollte.

Das Verlegen der Pflastersteine sollte immer entgegen der Neigung, das heißt „von unten nach oben“ erfolgen.

21. Fugenfüllung

Fugenbreite und Fugenverlauf

Zur Erfüllung der technischen Aufgaben müssen die Fugenbreiten bei Pflasterdecken grundsätzlich so eng wie möglich, aber so weit wie notwendig sein und mit einem geeigneten Fugenmaterial vollständig gefüllt sein. Es hat sich als zweckmäßig herausgestellt, wenn die Sollfugen bei dickeren Pflastersteinen grundsätzlich breiter geplant und ausgeführt werden, als bei dünneren Pflastersteinen. So wird im Allgemeinen bei der Ausführung leichter erreicht, dass das Fugenmaterial über die gesamte Steindicke bis nach unten eingebracht werden kann.

Die Sollfugenbreite sollte betragen (siehe auch ZTV Pflaster-StB):

- 4 mm bei Pflastersteinen aus Beton mit einer Nenndicke unter 120 mm und

- 6 mm bei Pflastersteinen aus Beton mit einer Nenndicke ab 120 mm.

Die zulässigen Abweichungen sind derzeit in den ATV DIN 18318 und in den ZTV Pflaster-StB unterschiedlich geregelt. Daher sind sie gegebenenfalls in der Leistungsbeschreibung gesondert anzugeben.

Merke

Technische Aufgaben der Fuge sind

Ausgleich der fertigungsbedingten Maßtoleranzen der Pflastersteine,

Reduzierung von Spannungen in der Pflasterdecke bei temperaturbedingten Bewegungen,

Lastübertragung durch Aufnahme von Schub- und Scherkräften aus der Verkehrsbelastung, das heißt Aufbau einer Verbundwirkung.

Ohne eine ordnungsgemäße Fugenbreite und Fugenfüllung kann es vor allem bei befahrenen Flächen zu Schäden kommen.

Ein gleichmäßiger Fugenverlauf wird in den ATV DIN 18318 zwar grundsätzlich gefordert, jedoch werden keine quantitativen, messbaren Anforderungen gestellt. Wird also seitens der Planung Wert auf die Einhaltung einer bestimmten Gleichmäßigkeit beim Fugenverlauf gelegt, sind entsprechende Angaben in der Leistungsbeschreibung aufzunehmen. Dabei ist darauf zu achten, dass diese Anforderungen unter den üblichen Bedingungen der Steinherstellung und den Baustellenbedingungen auch erfüllbar sind. Je geringer die zulässigen Abweichungen vom Fugenverlauf formuliert werden, desto größer ist der Aufwand bei der Produktion der Pflastersteine im Betonwerk und bei der Ausführung auf der Baustelle.

Abweichungen vom Verlauf der Fugenachse oder der Fugenflucht in einer Größenordnung von ± 5 mm – bezogen auf eine Länge von 4 m – können je nach gestalterischem Anspruch der Flächenbefestigung als technisch und optisch unkritisch angesehen werden. Entsprechende Anforderungen sollten im Leistungsverzeichnis beschrieben werden.

Fugenmaterial

Das Fugenmaterial muss für die Herstellung einer funktionsfähigen Fuge, insbesondere im Hinblick auf die geplante Nutzung der Pflasterdecke, geeignet sein. Allgemeine Anforderungen an ein ungebundenes Fugenmaterial für eine Pflasterdecke sind nachfolgend genannt.

- Geeignete Kornzusammensetzung im Hinblick auf

- die Fugenbreite und eine vollständige Fugenfüllung,

- ein ausreichendes Lastübertragungspotenzial,

- die erforderliche Filterstabilität zum Bettungsmaterial,

- ausreichende Widerstandsfähigkeit gegen Fugenaustrag (Kfz-Verkehr, Kehrsaugmaschinen).

- Zudem muss das Material eine ausreichende Widerstandsfähigkeit gegen Schlagzertrümmerung und Kornabrieb aufweisen. Zur Einschätzung der Eignung und zur Erfahrungssammlung kann zusätzlich der Modifizierte Micro-Deval-Koeffizient nach den TP Gestein-StB bestimmt werden (vgl. auch ZTV Pflaster-StB). Derzeit wird in Fachkreisen diskutiert, für Verkehrsflächen, die der Belastungsklasse Bk0,3 bis Bk3,2 zuzuordnen sind, einen Anforderungswert von MMDE ≤ 25 zu empfehlen.

- Es darf keine bleibenden Verfärbungen auf der Oberflche der Pflastersteine hinterlassen. Es kann zweckmäßig sein, in Abstimmung mit dem Auftragnehmer in Frage kommende Fugenmaterialien in Vorversuchen zu untersuchen.

Als Fugenmaterial ist grundsätzlich ein Baustoffgemisch aus gebrochenen Gesteinskörnungen (Brechsand-Splitt-Gemisch) in einer kornabgestuften Zusammensetzung besonders geeignet.

Ein Fugenmaterial aus ungebrochenen Gesteinskörnungen (Natursand-Kies-Gemisch) sollte nur auf Flächen ohne Schwerverkehrsbelastung verwendet werden und sofern darauf keine maschinelle Reinigung erfolgt.

Zweckmäßig kann aber auch die Verwendung von nur einem Baustoffgemisch als Bettungs- und Fugenmaterial sein, wenn damit die eingangs beschriebenen Anforderungen eingehalten werden können, weil dadurch der Nachweis der Filterstabilität entfallen kann.

Die Tabelle unten kann entnommen werden, welches der aufgeführten gebrochenen und ungebrochenen Fugenmaterialien für welche Belastungsart und für welche Fugenbreite geeignet ist. Dabei bedeutet der Zusatz „G“, dass es sich um ein gebrochenes Material handelt.

Den besten Überblick über die von einem bestimmten ungebundenen Fugenmaterial insgesamt zu erfüllenden Anforderungen bietet ein entsprechendes eigens dafür entwickeltes Produktdatenblatt. Die Produktdatenblätter für die in Tabelle unten genannten Fugenmaterialien (SLG, ZIEGEL, MIRO, 2020) sind im Anhang D aufgeführt.

Fugenschlussmaterial

Um eine gegen Fugenaustrag besonders widerstandsfähige ungebundene Fugenfüllung zu erreichen, hat es sich als zweckmäßig erwiesen, ein Fugenschlussmaterial in die zuvor mit Fugenmaterial vollständig gefüllten Fugen einzubringen. Vorangehend erfolgt also zunächst die für die Stabilität der Pflasterdecke erforderliche Fugenfüllung mit einem Material.

Im Anschluss wird ein Fugenschlussmaterial aufgebracht und eingeschlämmt („finish“), um die Fugen möglichst dicht auszuführen und durch die Feinstanteile im Fugenschlussmaterial ein „Verkleben“ des Fugenmaterials zu erreichen. Durch den Fugenschluss wird der mit zunehmender Liegedauer erwartete Eintrag von Feinanteilen in die Fugen und die damit verbundene Zunahme der Stabilisierung der Pflasterdecke quasi vorgezogen. Gleichzeitig wird durch den Fugenschluss der Widerstand gegen Austrag des Fugenmaterials erhöht.

Als Fugenschlussmaterial eignet sich eine Gesteinskörnung 0/2 mit einem Feinanteil von etwa 15 M.-% bis 30 M.-%, welches keine bleibenden Verfärbungen auf der Oberfläche der Pflastersteine hinterlassen darf. Das Größtkorn sollte höchstens 3 mm betragen.

Gegebenenfalls sind in Abstimmung mit dem Auftragnehmer in Frage kommende Fugenschlussmaterialien in Vorversuchen hinsichtlich ihrer technischen und optischen Eignung zu untersuchen.

Merke: Warum Fugenschluss?

Aufgrund der Ergebnisse wissenschaftlicher Untersuchungen (Rohleder, 2002) kann in Verbindung mit praktischen Erfahrungen davon ausgegangen werden, dass bei Pflasterdecken mit einer erst kurzen Liegedauer (etwa ein bis zwei Jahre unter Verkehr) ein geringerer Verschiebewiderstand vorliegt, als dies bei älteren Pflasterdecken mit deutlich längerer Liegedauer der Fall ist. Dies steht vermutlich in direktem Zusammenhang mit der unter Verkehrsbelastung stattfindenden Nachverdichtung des Fugenmaterials sowie dem Eintrag von Feinanteilen in die Fugen, der im Laufe der Liegedauer zunimmt und die Pflasterdecke zunehmend stabilisiert.

22. Verfugen, Verdichten